La transformation vers l'industrie 4.0 est devenue un

axe majeur d’amélioration de la performance industrielle dans de nombreux

secteurs. Elle est basée sur plusieurs concepts clés adossés à la

digitalisation, dont le Jumeau Numérique fait partie intégrante (Terkaj et al.,

2015). Parallèlement, la méthode Conwip est une méthode de pilotage de flux

reposant sur le maintien de l'en-cours constant, et destinée à améliorer la

performance opérationnelle des ateliers de fabrication (Spearman et al., 1990).

Elle est traditionnellement basée – comme la méthode kanban – sur l’usage de

tableaux d’étiquettes pour visualiser les en-cours.

L'objectif de cet article est de montrer dans quelles

mesures l’efficacité de la méthode Conwip de pilotage d’atelier peut être

augmentée par une digitalisation qui intègre un jumeau numérique calculant des

informations prévisionnelles pour anticiper les situations de pilotage à venir.

Pour cela, nous exposerons en premier lieu les

principales caractéristiques de la méthode Conwip, puis nous décrirons les

tableaux de suivi traditionnellement déployés en atelier pour piloter les flux

en Conwip. Nous présenterons ensuite le concept de Jumeau Numérique et ses

apports dans l’Industrie 4.0. Nous décrirons alors les bénéfices potentiels de

la digitalisation d’un tableau de pilotage Conwip, avec un focus particulier

sur les fonctionnalités engendrées par la présence d’un Jumeau Numérique

directement incorporé dans un tableau digital en atelier. Nous terminerons par

un retour d’expérience basé sur l’utilisation en conditions réelles de

plusieurs tableaux digitaux de pilotage de production en mode Conwip.

2. METHODE CONWIP

2.1 Principe de la méthode

La méthode Conwip (CONstant Work In Process) a été

théorisée au MIT (Massachusetts Institute of Technology) dans l’article

fondateur de Spearman et al. (1990).

Il s’agit d’une méthode de pilotage de flux de production

qui maintient l’en-cours constant, de façon à contrôler le délai de

fabrication.

Comme le Kanban (Bomy, 1994), elle se base

fondamentalement sur La loi de Little qui relie le niveau d'en-cours sur une

ligne, sa cadence de sortie et le délai de la ligne :

(1)

(1)

Avec :

WIP : en cours sur une ligne de fabrication en nombre de

produits,

C : cadence de sortie de la ligne en produits par heure,

T : délai de traversée de la ligne en heures.

Cette loi s'applique aussi bien aux lignes stables

qu’à celles qui possèdent une forte variabilité intrinsèque, en raison par

exemple de l’existence d’aléas sur les postes de fabrication, ou encore en

raison de durées opératoires variables pour les différents produits fabriqués.

L’application de cette loi montre que le contrôle du

niveau d’en-cours permet de maîtriser le délai de traversée.

Cette proposition n’est cependant vraie que si la

cadence reste inchangée. Or, trop réduire les en-cours peut mener à une baisse

de la cadence de sortie, en raison de ruptures d’alimentation momentanées en

pièces sur les postes de fabrication. Ce problème sera particulièrement aigu si

la ligne possède une forte variabilité intrinsèque. Le contrôle du niveau

d’en-cours consiste donc en premier lieu à viser un niveau suffisant pour

assurer la cadence de sortie souhaitée.

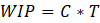

Sur une ligne de fabrication, la courbe qui donne la

cadence de sortie (par exemple en pièces par heures) en fonction de la quantité

d’en-cours chargés sur la ligne est du type suivant (Figure 1):

Figure 1 : Cadence d’une ligne vs En-cours

On voit qu’en deçà d’un certain niveau d’encours sur

la ligne, la cadence de sortie n’atteint pas son niveau maximum. En effet, les

postes goulets se désamorcent par manque de pièces, et la productivité de la

ligne décroît en conséquence. Cette première courbe incite donc à charger la

ligne avec un nombre de pièces élevé pour assurer la cadence de sortie

souhaitée.

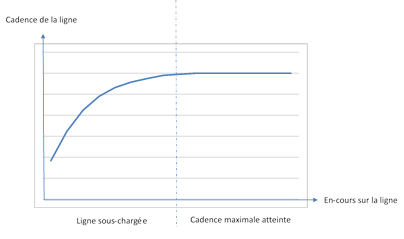

Figure

2 : Délai de traversée d’une ligne vs En-cours

Cependant, il est également nécessaire de considérer la courbe suivante, qui

donne cette fois le délai de traversée de la ligne par un ordre de fabrication,

toujours en fonction de la quantité d’en-cours chargés sur la ligne. Cette

seconde courbe découle directement de la loi de Little. Elle incite plutôt à

réduire l’en-cours pour viser des temps de réalisation courts :

<

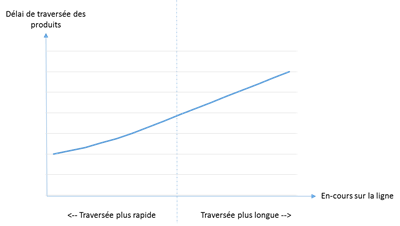

Figure 3 : Boucle Conwip

Lorsque l’on confronte ces deux courbes, on voit que l’idéal est bien sûr de

viser l’en-cours à la fois suffisant pour tenir la cadence de sortie voulue,

mais également limité afin de ne pas allonger au-delà du nécessaire les délais

de traversée. C’est pourtant le plus souvent dans la partie droite de ces

courbes que se trouve la majeure partie des systèmes de production pilotés en

flux poussé par la méthode Material Requirement Planning (MRP) (Baglin et al.,

2015). La cadence de sortie est assurée, mais l’en-cours est au-delà de ce qui

serait strictement nécessaire.

2.2 Fonctionnement d'une boucle Conwip

La méthode Conwip (CONstant Work In Process)

maintient constante la quantité d’en-cours présente à tout moment sur une ligne

de fabrication. Pour cela, elle utilise un nombre fixe d’autorisations à

produire, aussi appelées ticket Conwip. La consigne de pilotage est simple :

chaque ordre de fabrication envoyé en entrée sur la ligne doit être

obligatoirement accompagné d’une autorisation à produire. Lorsque toutes les

autorisations disponibles ont été engagées sur la ligne, les nouveaux ordres de

fabrication doivent attendre en début de ligne. Ainsi, la ligne ne sera pas

saturée par une quantité excessive d’en-cours. A l’autre bout, lorsqu’un ordre

de fabrication sort de la ligne, l’autorisation qui l’accompagne devient à

nouveau disponible. Cela permet alors l’entrée d’un nouvel ordre sur la ligne.

Le schéma suivant (Figure 3) décrit le principe d’une

ligne de fabrication pilotée en Conwip. Dans le cas présenté, les ordres de

fabrication sont émis par un système MRP à partir d’un processus de

planification et d’un calcul des besoins. MRP va ainsi indiquer quelle

référence doit être produite, et pour quelle date, ceci en fonction des

commandes clients fermes et/ou prévisionnelles. Le système Conwip prend ensuite

le relais de MRP au niveau de l’atelier afin de maintenir l’en-cours constant.

Les Ordres de Fabrication engagés sont représentés

sur des colonnes successives selon le principe de gamme-enveloppe de la ligne

(Jaegler, 2018). Une gamme-enveloppe est une suite d’opérations de fabrication

dans laquelle chaque référence qui passe sur la ligne va trouver son

cheminement en allant toujours de l’avant et en sautant éventuellement

certaines opérations. Cette représentation donne une très bonne visibilité sur

l’avancement des Ordres de Fabrication, sur les files d’attente à chaque poste,

et sur l’apparition éventuelle de goulets flottants sur la ligne.

3. JUMEAU NUMERIQUE

L’objectif premier de l’Industrie du Futur (Industrie

4.0 ou Smart Manufacturing) est de rendre plus intelligents les modes de

production grâce à la mise en réseau des machines et des hommes. Ainsi,

l’industrie 4.0 permet l’intégration sur trois axes de l’ensemble de la chaîne

de valeur (Shiyong et al. 2016) :

• l’intégration horizontale : tout au long de la chaîne de valeur,

les machines et les hommes communiquent en temps réel directement sur le centre

opérationnel ;

• l’intégration verticale : le pilotage des systèmes et des

sous-systèmes à travers la flexibilité et la reconfiguration des réseaux de

production ;

• l’intégration temporelle : tout au long du cycle de vie du

produit, les objets connectés enregistrent les données de conception, fabrication

et utilisation des produits.

Pour viser ces différentes intégrations, l’industrie

4.0 se base sur plusieurs concepts clés, dont le Jumeau Numérique qui est

considéré comme une virtualisation du monde physique, via une copie dans le

monde virtuel de données réelles collectées (Terkaj et al., 2015). Un Jumeau

Numérique est ainsi une représentation virtuelle d'un produit ou d'un processus

physique. Son objectif est d’appréhender le comportement de son équivalent

physique et de prédire son évolution dans le temps. Concernant la

représentation d’un processus manufacturier, le concept de Jumeau Numérique est

proche de celui de simulation. Toutefois, la différence réside dans le fait que

le Jumeau Numérique est connecté à la ligne réelle de fabrication.

Tao et al. (2018a) présentent le Jumeau Numérique

comme l’une des technologies les plus prometteuses pour la réalisation de la

fabrication intelligente et de l’Industrie 4.0. Ces auteurs ont publié en 2018

un état de l’art autour de cette technologie, ses composantes et son usage. En

utilisant les données fournies par des capteurs du monde réel, un Jumeau

Numérique est utilisé pour analyser et simuler le fonctionnement d’un système,

pour anticiper ses réponses aux changements, et pour en améliorer la performance.

Les Jumeaux Numériques font désormais partie

intégrante de la simulation, des tests et de l’exploitation de données massives

fournies par les objets intelligents (Tao et al., 2018b). Cette technologie

présente un fort potentiel pour la représentation, l’étude et l’analyse de

systèmes complexes, en particulier les systèmes logistiques (Guerreiro et al.,

2019).

Dans les cas que nous étudions, le Jumeau Numérique

va compléter le pilotage opérationnel quotidien sur un Conwip digital, en

donnant des informations prévisionnelles sur les situations de pilotage à venir

dans le futur.

4. Conwip Digital

4.1 Principes

Concrètement, digitaliser un tableau Conwip consiste

à transférer la version papier sur écran, sous forme de tickets numériques.

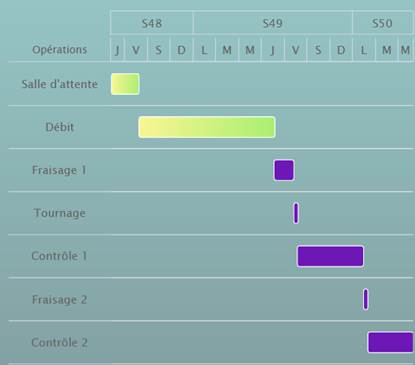

L’exemple qui suit montre le tableau Conwip digitalisé d’un atelier d’usinage,

avec sa salle d’attente à gauche et sa gamme-enveloppe en colonnes dans la

partie droite (Figure 7).

Le principe de la digitalisation d’un outil de

pilotage visuel est une pratique déjà largement testée en entreprise. Si l’on

met à part l’Echange de Données Informatisée (EDI) qui s’y apparente mais

concerne surtout la Supply chain externe, on trouve de premières descriptions

de digitalisations en 2008 par exemple dans (Lee‐Mortimer, 2008).

Cependant, Michel Greif (1989) avait décrit plusieurs

années auparavant les atouts concrets de solutions visuelles basées sur des

supports physiques et non pas informatiques, et exposé les risques de mauvaise

appropriation de solutions trop digitalisées. A sa suite, de nombreux auteurs

se sont interrogés sur les raisons du très faible nombre de cas d’adoption long

terme du Kanban digital (Lee‐Mortimer, 2008). Ces auteurs ont montré que

finalement les seules expériences qui durent sont celles où le Kanban digital

garde un mimétisme fort avec le Kanban physique, permettant ainsi aux

utilisateurs de manipuler au sens premier du terme des tickets digitaux sur des

écrans tactiles. Ces mêmes auteurs insistent sur le fait que l’intérêt des

entreprises pour le Kanban digital est finalement resté faible et que la

solution traditionnelle basée sur des cartes papier reste majoritairement

utilisée.

Concernant le Conwip, la digitalisation d’un tableau

papier en est à ses débuts. Le principe consiste à représenter sous forme

digitale les Ordres de Fabrication aux différentes étapes d’avancement, en

imposant un en-cours constant c’est-à-dire en imposant un nombre de jetons

Conwip virtuels limités.

Les retours d’expériences tirées des expérimentations

du Kanban digital montrent bien qu’il faut conserver ce mimétisme fort avec le

tableau papier, et permettre une manipulation tactile du ticket virtuel

identique au déplacement physique d’un ticket Conwip. Mais pour assurer

l’acceptation sur le terrain de la solution informatisée, il nous semble aussi

nécessaire que les tableaux digitaux apportent des fonctionnalités

supplémentaires qui ne sont pas réalisables en mode papier traditionnel.

Ces fonctionnalités supplémentaires sont :

•

La synchronisation avec l’ERP ou le MES

(Manufacturing Execution System), par création et avancement automatique des

tickets via un import régulier de données.

• La réplication du tableau Conwip en des lieux multiples lorsque

le périmètre de l’atelier est vaste.

•

La capitalisation de données de terrain permettant

de livrer des indicateurs de performance comme une Value Stream Mapping par

exemple.

• La prédiction de comportement de la ligne par calcul et

simulation sur un Jumeau Numérique.

Nous nous attachons par la suite aux fonctionnalités

apportées par le Jumeau Numérique.

4.2 Apports du Jumeau Numérique

4.2.1

Pronostics sur les dates de sortie des ordres de

fabrication MRP

Dans un système MRP, le calcul des besoins nets est

basé sur les délais d’obtention qui ont été paramétrés pour chaque article. Ce

sont des paramètres fixes alors que les délais réels d’atelier sont des

variables aléatoires qui dépendent fortement du niveau des files d’attente

devant chaque poste de travail.

Comme un système Conwip est capable de piloter des

références très différentes en termes de trajectoires de gammes, les délais de

traversée spécifiques de chaque OF sont très difficiles à pronostiquer.

Dans ce contexte, le Jumeau Numérique apporte une

solution de calcul intéressante. Il s’agit de faire vieillir l’atelier en

simulant l’avancement dans le futur de ses ordres de fabrication. La détection

de l’instant de passage simulé en fin de dernière opération donne pour chaque

Ordre de Fabrication engagé un pronostic sur sa date de sortie de ligne. Cette

simulation est basée sur la gamme individuelle de chaque OF et sur les

capacités des postes de fabrication. Le résultat du calcul dépend des files

d’attente que l’OF trouvera sur son passage, et éventuellement de son niveau de

priorité par rapport aux autres OF.

Ce calcul est réalisé à capacité finie et tient

compte de la situation réelle de l’atelier en termes de files d’attente. Il est

ainsi d’une meilleure précision que les délais standards paramétrés et utilisés

par MRP. Ce délai calculé peut être remonté régulièrement dans l’ERP pour

évaluer les écarts avec la date de fin d’OF planifiée.

Il est également possible de tester avec le Jumeau

Numérique l’impact sur les délais de la priorisation d’ordres de fabrication et

de l’ordonnancement de files d’attente. Un couplage optimisation-simulation

permet de rechercher par heuristiques des solutions d’ordonnancement minimisant

les écarts entre dates de fin de fabrication calculées et dates de fin de

fabrication attendues.

Dans un système Conwip, le pilotage s’effectue à

partir de la visualisation des files d’attente des différentes colonnes de la

gamme enveloppe : lorsque le niveau d’une colonne dépasse sa zone verte de

fonctionnement nominal, les capacités de ses ressources doivent être

augmentées.

Ce principe guide l’allocation du personnel

polyvalent sur la ligne : une personne apte à réaliser des tâches sur différentes

colonnes sera affectée aux colonnes dont la file d’attente atteint le niveau

rouge de façon à rééquilibrer en permanence la ligne.

En conséquence, on voit qu’il n’est pas nécessaire de

construire un planning prévisionnel pour chaque personnel de la ligne lorsque

l’on pilote un atelier Conwip. Le planning est le résultat de l’allocation

dynamique du personnel sur les postes des différentes colonnes du Conwip, en

fonction des goulots flottants constatés en temps réel.

Cependant, il reste utile de visualiser le diagramme

de Gantt des trajectoires des OF dans le futur. Le Jumeau Numérique permet de

construire ce diagramme comme résultat de la simulation de l’avancement des

différentes tâches sur les colonnes successives du tableau Conwip. La figure suivante

donne un exemple de planning prévisionnel reconstruit en temps réel par le

Jumeau Numérique à chaque mouvement de ticket virtuel sur le tableau digital.

Les étapes en jaune indiquent l’historique de la trajectoire de l’OF et les

étapes en mauve montrent le futur calculé.

Figure 8 : Planning prévisionnel par simulation

4.2.3

Calcul de la charge prévisionnelle au poste de

travail

Un dernier apport du Jumeau Numérique est de prévoir,

toujours par simulation et à capacité finie, les zones futures de surcharge de

la ligne de fabrication.

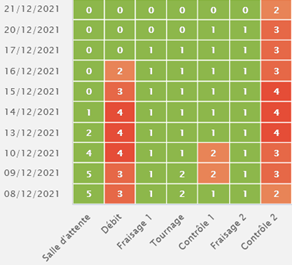

La figure suivante est un exemple de thermographie de

charge future :

Figure 9 : Thermographie de charge future

Les colonnes de la gamme enveloppe du Conwip sont en

abscisse. Le temps se déroule sur l’axe des ordonnées, de bas en haut.

Les valeurs dans les cases indiquent le niveau prédit

des files d’attente des différents postes de fabrication dans le futur. La

couleur est calculée en comparant lors de la simulation sur le Jumeau Numérique

la taille des files d’attente atteinte chaque jour avec les indicateurs du

pilotage visuel.

Ce type de diagramme prévisionnel est utilisé pour

anticiper les pics de charge et planifier en conséquence les ajustements de

capacité.

5. Etude de cas

5.1 Contexte de l’étude

Nous présentons un retour d’expérience basé sur

l’utilisation de 14 tableaux Conwip numériques répartis sur les secteurs

suivants :

•

4 en fabrication mécanique traditionnelle,

•

3 en fabrication de cartes électroniques,

•

3 en réparation de produits industriels,

•

2 en horlogerie de précision,

•

1 en fabrication additive,

•

1 en certification de pièces industrielles.

Sur l’ensemble de ces cas étudiés, les processus de

fabrication ou de réparation étaient caractérisés par une forte

variabilité : soit par la diversité des références à fabriquer, soit par

l’instabilité du mix produit, soit par l’imprévisibilité des séquences en

entrée (cas de la réparation par exemple). Dans tous les cas, le Conwip a été

mis en œuvre pour réduire les en-cours, ainsi que pour mieux maîtriser et

prévoir les délais. Les autres méthodes de pilotage destinées à tendre les flux

(takt time, Kanban, Kanban d’emplacement) n’étaient pas mobilisables en raison

de la trop forte diversité des produits et de l’instabilité de la demande.

Dans sept de ces cas, le tableau digital a été

déployé à la suite d’une première phase d’expérimentation de la méthode de flux

tiré Conwip sous forme de tableau manuel traditionnel. Dans les autres cas, le

Conwip a été directement déployé en mode digital, mais ces ateliers étaient

déjà familiers de l’usage de tableaux de communication visuelle en atelier pour

la planification et le pilotage de la fabrication.

Le retour d’expérience présenté ici porte sur les

avantages et inconvénients d’une solution digitale 4.0 perçus par les

utilisateurs, avec un focus particulier sur les apports potentiels d’un Jumeau

Numérique.

5.2 Résultats du retour d’expérience

Les problèmes détectés sur une solution manuelle

traditionnelle de pilotage d’atelier ont été les suivants :

• Incohérence entre position des cartes sur le tableau et position

des en-cours,

• Interactions difficiles avec les périmètres éloignés de la zone de

localisation des tableaux Conwip,

• Difficulté du pronostic des dates de sortie des OF,

• Complexité de réalisation d’un planning d’atelier.

Les deux premiers points ont été améliorés par la

digitalisation des tickets, les deux derniers par les apports du Jumeau

Numérique.

5.2.1

Incohérence entre position des cartes et position

des en-cours

La première difficulté exprimée quant à l’usage d’un

tableau de pilotage d’atelier traditionnel est le possible décalage entre la

position des cartes sur le tableau et la position des OF dans l’atelier. Les

cartes doivent être déplacées manuellement à chaque fin d’opération de la gamme

de l’OF. En réalité le taux de complétude constaté est en moyenne de l’ordre de

80 %, ce qui signifie qu’une carte sur cinq n’est pas à sa bonne position sur

le tableau. Des procédures sont alors mises en place pour recaler régulièrement

les cartes mal positionnées, soit au moment de l’animation quotidienne

d’atelier devant le tableau, soit en amont par inventaire permanent des OF.

La digitalisation du tableau palie ce problème, à la

condition que le déplacement des cartes soit synchronisé automatiquement sur

les déclarations de fabrication réalisées dans l’ERP ou dans le MES. Dans ce

cas, et sous réserve d’une saisie rigoureuse de l’avancement dans l’ERP/MES, le

tableau digital reflète correctement et en permanence l’avancement des OF.

L’inconvénient constaté sur le terrain est que les utilisateurs interagissent

moins avec le tableau de pilotage, avec le risque d’une mauvaise appropriation

de la solution comme cela s’était produit pour le Kanban digital.

5.2.2

Interactions difficiles avec les périmètres

éloignés de la zone de pilotage des tableaux Conwip

Une seconde difficulté relevée lors de l’observation

des cas est la barrière à l’usage d’un tableau traditionnel pour les personnes

dont le poste de travail en est physiquement éloigné. Cela arrive lorsque le

périmètre de l’atelier est vaste, ou encore lorsque le processus de fabrication

incorpore des étapes particulières comme du traitement thermique ou du

traitement de surface. Le déplacement physique vers le tableau devient alors un

obstacle à la mise à jour des étiquettes.

Comme pour le Kanban digital entre client et

fournisseur, la digitalisation d’un Conwip apporte une solution par la

réplication possible du même tableau Conwip sur différents écrans répartis dans

l’atelier. Cette solution fonctionne en termes de saisie distribuée des

informations. Elle a toutefois l’inconvénient de renforcer l’isolement entre

les différents utilisateurs. Pour compenser ce problème, les utilisateurs de

solutions digitales répliquées imposent un temps quotidien de coordination de

l’équipe devant le même écran sous forme de routines d’animation. Cette

pratique est destinée à reconstruire la compréhension par tous de l’ensemble du

flux, afin de favoriser l’implication de chacun dans la performance globale de

l’atelier.

5.2.3

Difficulté du pronostic des dates de sortie des OF

Grâce à son en-cours constant, un pilotage en Conwip

assure à cadence fixe et via la loi de Little un temps de traversée moyen

constant. Toutefois, ce temps de traversée n’est qu’une moyenne sur l’ensemble

des OF. Sur tous les cas étudiés, les trajectoires des gammes varient beaucoup

d’une référence à une autre. En conséquence la dispersion des temps de

traversée autour de la moyenne y est trop forte pour baser un pronostic de

délai par OF sur cette seule moyenne. Avant digitalisation, l’estimation de la

date de sortie à partir d’un tableau Conwip traditionnel ou bien à partir d’un

planning d’atelier manuel était très difficile, car le temps de traversée d’un

OF dépend des files d’attente que l’OF verra devant lui quand il arrivera à

chaque poste. Quand chaque OF qui se trouve devant lui a une trajectoire de

gamme différente, la prédiction à la main par le planificateur est chronophage

et imprécise.

Le Jumeau Numérique embarqué dans le tableau

digitalisé a apporté dans l’ensemble de cas analysés une aide efficace à la

prédiction de délai de sortie de la ligne : suppression du temps passé par

le planificateur pour calculer les délais (cela prenait jusqu’à un jour par

semaine dans un cas particulier de l’échantillon observé) et amélioration du

niveau de précision des dates de sortie prévisionnelles de chaque OF.

5.2.4

Complexité de réalisation d’un planning d’atelier

Le planning d’atelier, souvent réalisé à l’avance

pour une semaine complète, est à la fois un outil d’allocation des tâches et de

vérification de la réalisation dans les temps du travail donné. Il indique le

travail à faire et la date à laquelle ce travail doit être terminé. En contexte

de variabilité, la construction d’un planning est complexe. Les évolutions du

mix produit empêchent de reproduire des motifs de planification à l’identique

d’une semaine sur l’autre. Mais surtout, une petite perturbation en début de

semaine peut générer des décalages sur l’ensemble des tâches en aval.

Passer en pilotage de type Conwip implique d’arrêter

de construire un planning puisque l’allocation des tâches est réalisée au fil

de l’eau en fonction du niveau des files d’attente et des OF prioritaires.

C’est d’ailleurs aussi le cas en Kanban, où la décision d’engagement d’un OF

résulte de l’atteinte d’un seuil sur la colonne du tableau.

La différence toutefois entre un Kanban et un Conwip

est que le Conwip s’applique à plusieurs opérations successives d’une gamme de

fabrication, mobilisant plusieurs ressources consécutives. Pour cette raison,

il est légitime de vouloir conserver la vision prospective donnée par un

planning, de façon à anticiper l’arrivée des OF sur un poste dans le futur

(préparation d’un outillage, organisation du poste, identification à l’avance

d’une personne qualifiée pour la référence à fabriquer …).

Comme indiqué plus haut, cette fonctionnalité de

calcul du planning prévisionnel des Ordres de Fabrication est apportée par le

Jumeau Numérique.

Le diagramme de Gantt est calculé automatiquement en

fonction des gammes, des files d’attente et de la dernière position réelle

connue des OF. Le planning d’atelier obtenu est ainsi utilisé comme donnée de

sortie de la planification et non plus comme donnée d’entrée. C’est dans la

pratique un outil de la digitalisation très consulté sur le terrain. Il apporte

de la profondeur d’analyse pour le responsable de secteur. Il lui permet

également de retrouver un mode de représentation habituel, favorisant ainsi la

transition vers l’usage du tableau digital.

6. CONCLUSIon

La digitalisation des tableaux de pilotage d’atelier

est une évolution logique qui s’inscrit totalement dans la transition actuelle

vers l’Usine du Futur. Elle apporte de nombreux atouts comme la création et

l’avancement automatique des tickets et la réplication des informations en

différents lieux de l’atelier.

Toutefois, pour en assurer la bonne appropriation sur

le terrain, il faudra dépasser la simple virtualisation d’étiquettes physiques

et mettre à disposition de nouvelles fonctionnalités augmentées pour le

pilotage d’atelier.

Le Jumeau Numérique est au premier rang de ces

fonctionnalités, à la condition qu’il soit mis directement à la disposition des

utilisateurs de terrain. Il permettra ainsi une prise de décision autonome au

plus près du flux de production, seule solution efficace pour gérer les

incertitudes permanentes qui caractérisent la fabrication en contexte de forte

variabilité.

7. REMECIEMENTS

Nous tenons à remercier Monsieur Philippe Dresin,

Directeur d’Exploitation LEON VEYRET et Directeur Performance Industrielle du

Groupe SAPIENS pour son autorisation d’utiliser dans cet article une

photographie du tableau Conwip d’un de ses ateliers.

8. REFERENCES

Baglin, G., Lamouri, S.,

Thomas A., (2015), Maîtriser les progiciels ERP. Editions Economica.

Bironneau , L. (2002).

Proposition d’un modèle d’aide au choix des méthodes et des outils de pilotage

de la production en milieu industriel. Revue Française De Gestion Industrielle,

21(1), 29–53. https://doi.org/10.53102/2002.21.01.419

Bomy, J.-M. (1994). Le

JAT et le Pilotage en flux tirés. Dimensionnement des boucles KABAN. Revue

Française De Gestion Industrielle, 13(1), 5–17. https://doi.org/10.53102/1994.13.01.216

Giard, V., & Mendy

Bilek, G. (2007). Production à flux tirés dans une chaîne logistique. Revue

Française De Gestion Industrielle, 26(1), 87–109. https://doi.org/10.53102/2007.26.01.679

Greif, M., (1989),

L'usine s'affiche : La communication visuelle au service du progrès, Editions

d’organisation.

Jaegler, Y.,

Jaegler, A., Burlat, P., Lamouri, S., Trentesaux, D., (2018), The ConWip

production control system: a systematic review and

classification. International Journal of Production Research, vol. 56, no

17, 5736-5757. https://doi.org/10.1080/00207543.2017.1380325

Jonsson, P.,

Mattsson, S., (2002), The selection and application of material planning

methods, Production Planning & Control, 13:5, 438-450. https://doi.org/10.1080/09537280210142763

Reeva

Lederman & Robert B Johnston (2011) Decision support or support for

situated choice: lessons for system design from effective manual systems,

European Journal of Information Systems, 20:5, 510-528.

https://doi.org/10.1057/ejis.2011.11

Lee‐Mortimer,

A., (2008), A continuing lean journey: an electronic manufacturer's adopting of

Kanban, Assembly Automation, Vol. 28 No. 2, 103-112. https://doi.org/10.1108/01445150810863662

Plenert, G.,

(1999), Focusing material requirements planning (MRP) towards performance,

European Journal of Operational Research 119.1: 91-99. https://doi.org/10.1016/S0377-2217(98)00339-7

Shiyong, W.,

Jiafu, W., Li, D., Chunhua, Z., (2016), Implementing Smart Factory of Industrie

4.0: An Outlook, International Journal of Distributed Sensor Networks, 4: 1–10.

https://doi.org/10.1155/2016/3159805

Spearman, M.,

Woodruff, D., et Hopp, W., (1990), CONWIP: a pull alternative to Kanban,

International Journal of Production Research, vol. 28. https://doi.org/10.1080/00207549008942761

Tao, F.,

Zhang, H., Liu, A., Nee, A., (2018a), Digital Twin in Industry:

State-of-the-Art. IEEE Transactions on Industrial Informatics.

Tao, F.,

Cheng, J., Qi, Q., Zhang, M., Zhang, H., & Sui, F., (2018b), Digital

twin-driven product design, manufacturing and service with big data. Int J Adv

Manuf Technol 94, 3563–3576. https://doi.org/10.1007/s00170-017-0233-1

Terkaj, W.,

Tolio, T., Urgo, M., (2015), A Virtual Factory Approach for in Situ Simulation

to Support Production and Maintenance Planning., CIRP Annals, 64: 451–454.

9. BIOGRAPHIE

Anne-Lise Dumoutier :

Anne-Lise Dumoutier :

Docteure

en Informatique. Sa thèse concernait le Génie Industriel appliqué à la

fabrication additive. Ingénieur de recherche chez Wipsim, son domaine porte sur

les approches d’optimisation via la simulation.

Jérôme Lions :

Jérôme Lions :

Géographe

de formation, Jérôme Lions a longtemps évolué dans le secteur environnemental.

Il s’est ensuite dirigé vers les nouvelles technologies pour occuper maintenant

un poste d’ingénieur en développement logiciel chez Wipsim.

Patrick Burlat :

Patrick Burlat :

Patrick Burlat est Ingénieur Centrale-Supelec,

Docteur en économie, Professeur et HDR en Génie Industriel. Il dirige

actuellement la société Wipsim spécialisée dans l’optimisation du pilotage

d’atelier.

Anne-Lise

Dumoutier, WIPSIM, annelise.dumoutier@wipsim.fr,

https://orcid.org/0000-0003-1234-4970

https://orcid.org/0000-0003-1234-4970

1, Jérôme Lions2, Patrick

Burlat3