Industrie 4.0 ou 4ème révolution

industrielle, fabrication intelligente et digitalisation sont des termes que

l'on associe souvent aux Chaînes Logistiques Intelligentes (CLI). Les premières

définitions de ce concept attribuent le caractère "intelligent" au

fait de proposer le bon produit, dans la bonne quantité, au bon moment, au bon

endroit, au bon prix, dans le bon état, et au bon client (Susan, 2010). Cette

définition étant assez utopique, des travaux de recherche récents proposent des

définitions plus opérationnelles en mettant davantage l'accent sur les outils

de mise en œuvre d'une CLI. Chen et al. (2020) considère que les chaînes

logistiques deviennent intelligentes lorsqu'elles sont spécialement conçues pour

être flexibles en utilisant des technologies intelligentes avancées telles que

l’intelligence artificielle, Big Data Analytics, Internet

of Things, Machine Learning, Cloud Computing, etc.

(Shao et al., 2020). Ces technologies constituent ce que Frank et al. (2019)

considèrent comme le back-end des CLI. Quant à leur front-end,

ils y font référence par le travail intelligent (smart working), le

produit intelligent (smart product) et les initiatives de fabrication

intelligentes (smart manufacturing). Cela rejoint les propos de Wu et

al. (2016) selon lesquels les innovations de produit et de process constituent

les éléments de base d’une CLI. En effet, investir dans l'innovation de produits

et/ou de processus intelligents est l'une des initiatives clés à prendre lors

de la transformation d'une CL traditionnelle en une CLI. Cependant, rares sont

les travaux de recherche ayant abordé le concept de produits et/ou de processus

intelligents, en particulier dans l'industrie de process où la production est à

flux continu (par exemple, l'industrie chimique). En effet, la Personnalisation

de Masse (PM) ˗ technique cruciale pour le développement de produits ciblés et

intelligents via des lignes d'assemblage (Prause, 2019) ˗ ne peut être réalisée

en production continue où les produits sont des substances miscibles non

solides (fluides, granulés, crèmes, poudres...) pour lesquelles la

personnalisation ne peut être assurée qu'à travers une succession de lots

différents. C'est notamment le cas des engrais sur-mesure dont la

personnalisation en fonction des besoins en nutriments des sols et des plantes

se fait dès les phases de conception au sein de l'usine chimique. Compte tenu

de l'énorme variété des sols et des plantes, une telle personnalisation

impliquerait une diversité colossale des flux à gérer au niveau de la

production, du stockage et de la distribution.

Pour remédier à cette situation, l’approche du Reverse

Blending (RB), a été conçue pour fournir des engrais sur-mesure en reportant le

processus de personnalisation vers les dernières étapes de la chaîne logistique

des engrais (Benhamou et al., 2020). Il s'agit d'un problème de création

optimisée d’une nomenclature de composants chimiques existants ou à créer,

permettant une production de masse de produits fortement diversifiés dans les

Chaînes Logistiques Continues (CLC) à travers trois étapes

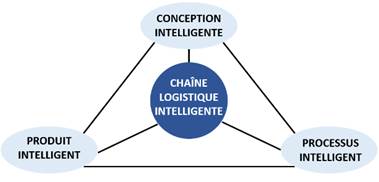

« intelligentes » (cf. Figure 1) :

Figure 1: Les

trois étapes principales vers une chaîne logistique intelligente

- Produits intelligents. Le RB consiste

à déterminer un très petit ensemble de produits semi-finis communs dont les combinaisons

possibles de mélanges permettent la création d'une très grande variété de

produits personnalisés. Ces produits communs sont considérés comme intelligents

car ils peuvent être utilisés dans des milliers de nomenclatures, chacune

d’entre elles assurant la production d’un produit fini personnalisé.

- Processus intelligent. Les quelques produits

semi-finis communs sont à fabriquer pour stock dans les usines qui doivent

alimenter plusieurs points de vente. La différenciation des produits dans ces

points de vente serait assurée par un processus de mélange aussi flexible que

le processus d'assemblage dans la production discrète. De telles unités

décentralisées de blending d’engrais existent dans certains pays. Un programme

d'optimisation linéaire sur tableur serait alors utilisé pour trouver la bonne

nomenclature des produits semi-finis communs (i.e. une recette de mélange)

permettant d’obtenir le produit personnalisé demandé.

- Conception intelligente. Pour que ces deux

premières étapes soient conçues avec succès et que les risques soient

maîtrisés, toutes les parties prenantes doivent travailler « en bonne

intelligence ». La mobilisation d'équipes pluridisciplinaires (marketing,

recherche opérationnelle, génie des procédés, génie chimique, génie agronomique...)

est en effet incontournable. Pour Kuo et al. (2020), cette perception de la

chaîne logistique collaborative est encore plus cruciale dans les CLI.

Par ces trois étapes, le RB permet une

organisation industrielle intelligente qui facilite la gestion de la CL tout en

restant compétitif sur le marché, étant donné qu'il réduit la variété à

produire sans compromettre la variété commerciale. Cela est possible grâce à

une différenciation retardée efficace obtenue par la standardisation (un nombre

réduit de produits semi-finis communs à une énorme variété de produits

sur-mesure), la flexibilité (une personnalisation assurée par un processus de

mélange simple et rapide) et les technologies de l'information (une application

informatique qui déterminerait les recettes de mélange optimales à utiliser

pour satisfaire toute demande). L’objectif de cet article est de montrer que le

RB pourrait être une solution de rupture aux problèmes induits par la recherche

d’une forte diversité en production continue. Pour cela, nous nous appuyons sur

l'approche méthodologique de l'étude de cas qui, selon Wacheux (1996), est la

plus utilisée pour approuver ou réfuter un modèle théorique. Dans cette

optique, et en accord avec (Yin, 1984) qui affirme qu'une généralisation d'une

théorie ne doit être effectuée que si elle est testée dans deux contextes

différents, nous proposons dans cet article quatre études de cas pour illustrer

l'intérêt du RB dans les deux contextes des engrais et des cosmétiques.

La section 2 est consacrée à une brève

revue de la littérature pour positionner notre travail par rapport à la

littérature existante. La section 3 rappelle les principes fondamentaux du RB

et ses modèles d'optimisation. Dans la section 4, nous présentons quatre

courtes études de cas qui soulignent l'intérêt et les conséquences managériales

du RB, avant de conclure par quelques perspectives dans la section 5.

2.

REVUE de la littérature

La

fabrication intelligente (Kusiak, 2018) et les CLI (Wu et al., 2016) sont

principalement axées sur la production et la livraison d'objets destinés aux

utilisateurs finaux ; elles visent à améliorer la réactivité, l'efficience et

l'efficacité du système productif pour mieux répondre aux attentes des clients

en termes de qualité et de variété, et ce, à l'aide de technologies de

l'information. Une chaîne logistique basée sur le RB a le même objectif et

consiste à utiliser le RB comme une nouvelle méthode de gestion pour la

conception d'une grande variété de produits personnalisés. L'objectif de cette

revue de la littérature est de positionner brièvement notre travail par rapport

à la littérature existante sur les méthodes de conception de produits

personnalisés (§2.1) et de rappeler brièvement en quoi l'approche du RB diffère

des problèmes classiques de mélange discutés dans la littérature (§2.2).

2.1 Reverse Blending : une nouvelle méthode de gestion pour la

conception de produits personnalisés.

Selon

de nombreux chercheurs (Gania et al., 2017 ; Gupta et al., 2019 ; Contador et

al., 2020 ; Salunkhe & Fast-Berglund, 2020), une CLI ne peut être atteinte

que si elle présente une agilité et une flexibilité élevées, celles-ci faisant

référence à la capacité des entreprises à répondre aux changements du marché en

temps opportun et de manière appropriée (Brozovic, 2018) et sans encourir de

pénalités de coûts élevés (Jain et al., 2013). L'une des principales méthodes

pour y parvenir consiste à concevoir des produits flexibles intelligents qui

peuvent être adaptés à tous les besoins des clients (Frank et al., 2019). Pour

ce faire, les systèmes de fabrication reconfigurables et modulaires sont

considérés comme les plus efficaces (Koh et al., 2019 ; Shoval &

Efatmaneshnik, 2019 ; Schischke et al., 2019). En effet, la modularité,

que (Gupta, 2019) identifie comme un outil clé de l'industrie 4.0, offre les

avantages d'une production de masse ainsi que la capacité de produire une forte

diversité de produits individuellement personnalisés (Huang, 2000). Dans

l’industrie automobile, l'une des industries les plus connues pour la conception

modulaire, le client peut choisir, à travers un configurateur, le produit qu’il

souhaite parmi un ensemble pouvant comporter des millions de produits

différents. Cette solution, relevant d’une personnalisation de masse où le

point de personnalisation est retardé jusqu'à la dernière étape de la

production, ne semble pas être une option pour les CLC. Ceci est notamment dû

au fait que les industries de process traitent de produits homogènes qui ne

peuvent pas être décomposés en plusieurs sous-modules que l’on peut assembler à

la demande des clients (Van Hoek, 2001). Pour ce type de produits, retarder la

personnalisation n’est éventuellement possible qu’au niveau du conditionnement

du produit destiné à un marché, notamment pour des raisons linguistiques ou réglementaires

et ce, sans modification du produit. Par ailleurs, certaines industries de

process différencient leurs produits selon le concept de commonalité, qui se

définit comme une méthode de conception de produits par laquelle plusieurs

composants de différents produits finis sont remplacés par un seul composant

commun (Perera et al., 1999). C'est en particulier le cas dans le secteur

alimentaire où la différenciation est apportée à une formule de base (composant

commun) en ajoutant, par exemple, des arômes et des saveurs (ex. industrie

viticole (Van Hoek, 1997)). Néanmoins, la différenciation ici n'est pas

synonyme de personnalisation ; il s'agit plutôt d'accroître la variété, et non

de concevoir des produits ciblés. La seule exception d'une personnalisation

offrant une grande flexibilité à des coûts abordables dans les CLC se trouve

dans la distribution de peinture dans des magasins spécialisés, ou le client

choisit une référence de couleur parmi plusieurs centaines possibles, le

produit étant fabriqué sur place à partir d’une base de peinture et d’un jeu

réduit de colorants, en respectant scrupuleusement les proportions de la

nomenclature associée à la référence choisie (nomenclature prédéterminée). Dans

ce cas, le produit est personnalisé dans les magasins et non à l'usine. Cette

organisation industrielle aurait été volontiers adoptée par les autres

industries de process, mais ce n'est que dans l'industrie de la peinture que

les quelques colorants de base conduisant à des milliers de teintes sont connus

et préexistants. C'est dans ce contexte que le RB est proposé comme une

nouvelle méthode de conception de produits homogènes afin de déterminer les

produits semi-finis de base (i.e. l'équivalent des colorants de base dans la

peinture) à partir desquels des centaines de produits finis pourraient être

obtenus.

2.2 Le Reverse Blending, un nouveau problème de mélange

mono-étage

Cette

section ne détaille pas le positionnement original du RB dans la littérature

scientifique de la Recherche Opérationnelle (RO), qui est présenté dans

Benhamou et al. (2020).

Du

point de vue de la RO, le RB peut être considéré comme une extension du

problème du blending dans lequel les inputs ne sont pas préexistants et

doivent être définis, en nombre et en composition, simultanément à leur

utilisation pour obtenir les produits souhaités. Ces inputs peuvent être créés

de toutes pièces en faisant réagir chimiquement des matières premières comme

ils peuvent être obtenus par le mélange mécanique de composites commerciaux.

Dans ce cas, le problème devient une variante du problème de pooling, un

problème de mélange à deux étages (Chang et al., 2019). Ainsi, pour démontrer

en quoi RB est une approche disruptive, nous rappelons d’abord les principales

caractéristiques des deux problèmes classiques de mélange (blending et pooling)

en nous référant à des articles très peu nombreux mais récents qui en

fournissent une analyse approfondie.

Le Problème

du Blending (PB), très connu des chercheurs en RO depuis les travaux

séminaux de Danzig, détermine les quantités optimales d’inputs à utiliser pour

produire la quantité requise d'un ou plusieurs outputs, en respectant certaines

contraintes de composition de ces outputs. Des centaines d'articles ont été

écrits pour considérer des contextes industriels spécifiques. Sur la base de

l'analyse des articles traitant de la problématique du blending, cinq critères

principaux caractérisant le problème peuvent être identifiés (Azzamouri et al.,

2020).

1.

Caractéristiques des inputs.

Ils peuvent être achetés ou produits en interne. Les caractéristiques des

composants des inputs, utilisés dans le mélange au fil du temps, peuvent être

fixes et/ou variables, en termes de quantité et/ou de qualité. Dans tous les

cas, ces caractéristiques sont des données d'entrée du modèle BP. La

disponibilité des inputs peut être introduite comme une contrainte

supplémentaire.

2. Processus de blending.

Il peut s'agir d'un processus à un ou plusieurs étages. Dans ce dernier cas, il

peut exister des acheminements alternatifs, avec des rendements et des

distorsions différents dans la composition des inputs ; les inputs peuvent être

introduits dans les unités de mélange simultanément ou séquentiellement ; la plupart

du temps, les outputs sont produits par lots, et le problème de mélange relève

d'un carnet de commandes, ce qui implique des interdépendances spatiales et

temporelles.

3. Caractéristiques des outputs.

Elles peuvent être fixes ou variables dans le temps suivant une demande

régulière ou irrégulière.

4. Critère d'optimisation.

La plupart du temps, un critère économique est utilisé.

5.

Formulation mathématique.

La plupart des formulations sont basées sur la programmation linéaire, mais

certaines utilisent la programmation quadratique ou sont orientées vers la

programmation multi-objectifs.

Le Problème

de Pooling (PP), introduit par Haverly (1978), peut être considéré comme

une sorte de problème de mélange hiérarchique à deux étages, l'un consacré à

une décision tactique et l'autre à une décision opérationnelle. Le problème

tactique porte sur : i) la composition d'un nombre fixe d'inputs

intermédiaires obtenus à partir du mélange d'inputs primaires existants qui

sont des matières premières ; ii) les nomenclatures de fabrication

d'un ensemble d'outputs, dont la demande est potentielle à ce stade ; ces

nomenclatures utilisent les inputs intermédiaires. La décision opérationnelle

utilise ces nomenclatures pour répondre à une demande d’outputs. Cette décision

diffère de celle du PB, dont la nomenclature fait intervenir des inputs

existants et n'est pas prédéterminée, comme dans le second étage du PB. Le PP

se fonde sur un modèle quadratique. Il a été utilisé initialement dans la

chaîne logistique pétrolière où le nombre des inputs intermédiaires est un

paramètre fixe qui est égal au nombre des réservoirs existants, où ils sont

stockés.

Le

problème de Reverse Blending (RB), introduit par Benhamou et al. (2018,

2020), est un problème de mélange à un seul étage où les inputs ne sont pas

existants, comme dans le PB, et ne sont pas des matières premières, comme dans

le PP, mais des composites à créer, pour satisfaire une grande variété

d'outputs (produits finis), dont la composition requise est connue mais dont la

demande est potentielle à ce stade. Le modèle quadratique du RB détermine

simultanément le nombre et la composition des inputs à créer (les produits

semi-finis communs) et les nomenclatures optimales des outputs, ce qui relève

d’une décision tactique. Ensuite, la décision opérationnelle utilise ces

nomenclatures pour répondre à la demande de l'output à produire. Pour limiter

le nombre des inputs à créer de toutes pièces, une version adaptée du problème

de pooling (AP) peut être utilisée (Benhamou et al., 2020) dans laquelle

les inputs primaires sont des composites existants, et les inputs

intermédiaires (i.e. les produits semi-finis communs) sont des matières

composites qui doivent être fabriquées à partir du mélange des inputs

primaires. Cette approche doit prendre en compte certaines contraintes de

compatibilité chimique dans la combinaison des composites commerciaux existants

pour produire les inputs intermédiaires, sachant que ces contraintes peuvent

être héritées pour limiter certaines combinaisons d'inputs intermédiaires lors

de la production d'un output. Le modèle AP doit prendre en compte ces

contraintes, ce qui fait que tous les outputs ne peuvent pas être produits avec

les composites commerciaux existants. Par conséquent, dans une première étape,

l'approche AP est utilisée pour répondre à la demande du nombre maximum

possible d'outputs ; pour l'ensemble des outputs résiduels, l'approche RB est

utilisée pour créer de nouveaux composites intermédiaires, qui, en plus des

inputs intermédiaires de l'AP, permettent de produire tous les outputs

considérés.

Les

modèles d'optimisation de ces trois problèmes de mélange ainsi que de deux

autres sont présentés dans la section suivante afin de mettre en évidence leurs

différences et de montrer l'originalité de l'approche RB.

3.

L’approche du reverse blending

3.1 Principaux résultats du RB

Le RB,

décrit en détail dans Benhamou et al. (2020), a été imaginé pour rendre

possible une agriculture durable et raisonnable, sachant que la variété des

besoins d’engrais (qui est de plusieurs milliers) s’explique principalement par

la combinaison des caractéristiques d’une parcelle de terrain et les besoins en

nutriments de la culture choisie pour cette parcelle (les principaux étant

l’azote N, le phosphore P et la potasse K). L’administration de l’un des

engrais commercialement disponibles conduit nécessairement à un excès ou une

insuffisance de certains nutriments. De tels écarts peuvent s’avérer

préjudiciable pour une agriculture durable. La norme EU PE-CONS 76/18 (2019)

définit les écarts acceptables de composition d’un engrais pour obtenir la

performance attendue si sa composition est celle requise pour le couple

« culture – sol ». Les dix principaux producteurs mondiaux d’engrais

produisent moins de 200 engrais différents. L’une des parades anciennes à la

non-adéquation de ces engrais aux besoins à satisfaire, consiste à mélanger

deux engrais ou plus pour se rapprocher de ces besoins, ce mélange étant

normalement défini par un simple programme linéaire visant à minimiser un

indicateur d’écart entre la composition requise et la composition obtenue par

le mélange « optimal » de ces engrais. Bien que cette solution soit

souvent utilisée, elle répond rarement aux exigences de composition, dans les

limites des tolérances autorisées.

Dans

l’exemple de l’industrie de la peinture, la nomenclature de fabrication

correspondant à une référence de nuancier, se définie en partant d’une liste

réduite de colorants préexistants d’un fond de peinture (base) et d’un

nuancier. Pour le cas des engrais, la liste des besoins n’existe pas (premier

problème) et il en est de même pour l’équivalent de l’ensemble

des colorants (second problème). Pour le premier problème, il est à espérer

pouvoir s'appuyer sur un échantillon assez large de besoins ; dans

Benhamou el al. (2020), cet échantillon représentatif est de 700 besoins

d’engrais (exprimés en Kg/ha), correspondant à 482 formules d'engrais NPK

personnalisées (exprimées en %). À partir de cet échantillon, l’approche du RB

a permis de définir simultanément par un programme quadratique :

i)

Les spécifications de

composition de nouveaux composites appartenant à un ensemble de taille la plus

réduite possible, considérée comme une Base Canonique (BC), pour reprendre une

terminologie classique en mathématique (ces Composites de la BC étant repérés

par le sigle CBC); c’est la réponse au second problème. Le modèle RB a été

capable de trouver 8 CBC qui ont pu, par combinaison linéaire, satisfaire la

totalité des 700 besoins en NPK (Benhamou et al., 2020).

ii)

La nomenclature de

production des engrais de cet échantillon, à partir des composites de cette

base canonique, en acceptant toutefois une déviance très faible (c’est la

réponse au premier problème). Dans le contexte des engrais, la différenciation

retardée, correspondant à un mélange de CBC, s’effectue dans de petites unités

de blending pouvant desservir un ensemble suffisant de clients.

3.2 Modèles d’optimisation

3.2.1

Modèles de mélange mono-étage

En plus des modèles de PB, RB et PP décrits

en détail dans Benhamou et al. (2020), nous introduisons ici deux autres

modèles de mélange mono-étage pour répondre aux besoins du présent

article :

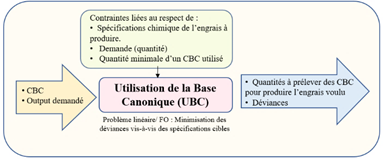

Modèle de l’Utilisation de la Base

Canonique (UBC) : Ce problème permet de montrer qu'une BC est

utilisable pour de nouveaux outputs, autres que ceux de l'échantillon

initialement utilisé pour sa détermination. Si l'échantillon initial couvre une

variété suffisante de besoins, la production de n'importe quel output serait

possible en utilisant les CBC de cette base canonique, si l’échantillon initial

couvre une variété suffisante des besoins. Le schéma descriptif du modèle UBC

est fourni dans la Figure 2.

Figure 2: Schéma descriptif

du modèle de UBC

Ce modèle vise − à travers un programme

linéaire utilisant le solveur d’Excel − de déterminer les quantités optimales à

prélever des CBC pour satisfaire les spécifications de l’output à produire. Au

lieu d'exiger qu'elles se tiennent dans une fourchette min-max, ces

spécifications doivent être satisfaites en respectant des déviances (variables

de décision) que l’on cherche à minimiser dans la fonction-objectif. Le modèle

repose sur l’hypothèse implicite d’une disponibilité immédiate des CBC et fait

intervenir une contrainte de quantité minimale qui exige de consommer chaque

CBC utilisé avec une certaine quantité minimale. Cela permettrait d'éviter des

mélanges de recettes irréalistes (par exemple, utiliser un CBC en quelques

milligrammes dans un mélange qui pèse plusieurs kilogrammes).

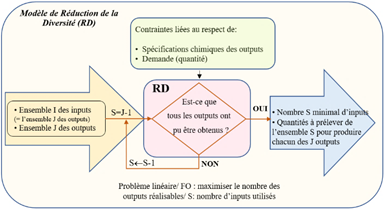

Modèle de Réduction de la diversité (RD). Le

modèle du RB vise à minimiser le nombre d’inputs dont la composition optimale

est à déterminer. Le modèle RD cherche à montrer la valeur ajoutée du RB par

rapport à l’approche actuellement utilisée par les agriculteurs, qui consiste à

obtenir un engrais (output) en mélangeant des engrais existants (inputs).

L’approche RD s’appuie sur le modèle de blending pour évaluer à quel point le

blending classique permet de réduire la diversité des engrais à produire sans

limiter la diversité d’usage potentielle. Le schéma descriptif du modèle RD est

donné dans la Figure 3.

Sa résolution fait

appel à la programmation linéaire mixte. Cela est dû à l’introduction de deux

variables binaires : wj qui est égal à 1 si

l’output j est produit et vi qui est égal à 1 si l’input

i est utilisé. En tenant compte des contraintes liées au respect de la

demande et des spécifications chimiques des outputs, on cherche à produire J

engrais (outputs) tout en minimisant le nombre S d’inputs utilisés (S

correspondant à un sous-ensemble des J engrais), la résolution de ce modèle

commence par S = J-1 puis nous décrémentons progressivement S (S = J-2, J-3…)

jusqu'à ce que l'on trouve le nombre minimum d'inputs nécessaires pour que tous

les outputs puissent être obtenus. La fonction-objectif étant de maximiser le

nombre des engrais réalisables.

Figure 3:

Schéma descriptif du modèle de RD

La

présentation formelle les modèles PB, RB, UBC et RD est fournie dans le Tableau 1.

La formulation « classique »

du Blending retenue dans ce tableau est celle de la détermination des quantités

d’inputs à mélanger pour produire les quantités demandées de plusieurs outputs

dont les contraintes de composition doivent être respectées. Les inputs sont

disponibles en quantités limitées et leurs coûts unitaires d’obtention sont

connus. Dans le problème mono-période, la solution recherchée est celle qui

minimise le coût total d’obtention des inputs.

Dans la formulation du

Reverse blending, la préoccupation de coût est absente, en raison de la

méconnaissance des demandes potentielles des engrais sur-mesure à fabriquer et

de celle du coût de production des CBC. Dans ce problème, nous cherchons

simultanément la composition des CBC (inputs) et les formules de mélange de ces

CBC permettant d’atteindre avec une précision suffisante la structure des

outputs à produire. La méconnaissance des demandes conduit à travailler avec

des demandes identiques fixées à un niveau arbitraire, le problème étant de

trouver une solution technique au problème posé sans se préoccuper, à ce stade,

de considérations de coûts.

On est en droit de penser,

au vu de ces résultats, que la constitution d’un échantillon raisonné de

quelques milliers de besoins d’engrais croisant des caractéristiques

pédologiques et celles de cultures puisse permettre de créer une base canonique

permettant de couvrir l’essentiel des besoins en nutriments NPK, auxquels on

peut ajouter le souffre S que l’on rencontre dans le monde. D’autres nutriments

sont quelque fois demandés, comme l’étude suivante va le montrer. Pour

satisfaire ces nouveaux besoins, il suffit de partir de la base canonique

initiale et d’ajouter de nouveaux composites à créer pour couvrir ces nouveaux

besoins.

4.2 L’impact du Reverse Blending sur la gestion de la

diversité produite par OCP à Jorf

Entre

2000 et 2020, le Groupe OCP, l’un des leaders mondiaux dans le secteur des

engrais, a augmenté la diversité de ses produits de 5 à environ 50 engrais.

L’OCP poursuit toujours cette stratégie d’accroissement de la diversité, qui

lui permet de mieux coller aux besoins et de conquérir de nouveaux clients. La

contrepartie est une complexité croissante au niveau de la gestion de la

production et du stockage. On s’intéresse ici aux avantages potentiels du RB en

examinant comment la production et le stockage seraient organisés si la

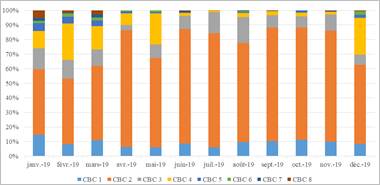

production d'OCP en 2019 avait été réalisée en utilisant le RB. Pour ce faire,

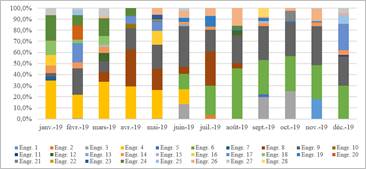

on part du carnet de commandes de l’OCP pour l’année 2019 qui porte sur 28

références d’engrais dont les volumes mensuels produits sur 7 lignes de

production sont donnés dans «EC2_Données» . La Figure 4 indique les parts de ces engrais dans la

production totale de chaque mois. Il peut être observé que la diversité des

produits (illustrée par les différentes couleurs dans chaque bâton) et les

volumes de production varient d’un mois à l’autre et que ces volumes

correspondent à de petits lots.

Figure 4 :

Parts individuelles des engrais dans la production de chaque mois

Cette

figure reflète le nombre important des changements de référence d’engrais qui

ont dû être effectués lors de chaque mois. Une analyse plus fine, à la maille

quotidienne, montre que sur cette année, 175 changements de références à

produire ont été réalisés sur les 7 lignes de production. Même en considérant

le plus court temps de lancement qui est de l’ordre de deux heures (il peut

aller jusqu’à huit heures), la production a dû être arrêtée pendant au moins

350 heures (175*2). Compte tenu des débits de production de chaque ligne,

cela se traduit par une perte minimale de capacité de production de 33,783

tonnes. Au niveau de ses 9 hangars de stockage, ce mode de production, qui

repose sur le lancement irrégulier de petits lots, entraîne des problèmes d’allocation

de l’espace et de contamination des engrais due à une mauvaise séparation entre

les différentes références.

Pour analyser l’impact du

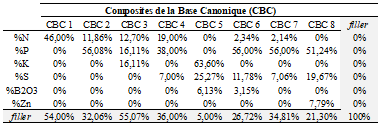

remplacement de l’organisation actuelle par la production de CBC, il fallait

d’abord définir une base canonique difficile à contester. On a retenu la BC

dont les composites permettent de satisfaire le carnet de commandes de l’OCP.

Ces derniers sont au nombre de 8 et leur composition optimale en termes de N,

P, K, B2O3 (bore), Zn (zinc) et filler est décrite dans

le Tableau

5.

Tableau

5:

Composition optimale des CBC

Les quantités à en prélever

pour obtenir le volume mensuel exactement produit de chaque

engrais sont présentées dans «EC2_Résultats_RB».

Ces quantités sont représentées autrement dans la Figure 5 pour indiquer la part de

chaque CBC dans la production de chaque mois.

Figure 5 :

Parts des CBC dans la production de chaque mois

Une comparaison des figures 4 et 5

montre comment cette transformation simplifie considérablement la gestion de la

production puisqu’avec seulement 8 CBC, on arrive à assurer exactement la

production mensuelle de l’OCP. En plus, chaque mois, au moins 90% de cette

production ne fait intervenir que les premiers 4 CBC, CBC 2 (couleur orange) en

représentant plus de 60%.

Cette

massification des flux, qui aurait été encore plus importante si la variété

traitée avait été supérieure à 28 engrais, montre l'opportunité de concevoir un

nouveau système de production basé sur une production pour stock. En effet,

avec sept lignes de production, dont trois ont un débit annuel d'environ

897 000 tonnes et quatre, d'environ 669 000 tonnes, la gestion de la

production de 8 CBC est relativement simple. Compte tenu de la quantité totale

nécessaire de chaque CBC et des débits de ces lignes de production, il est

choisi d'affecter arbitrairement les CBC les plus demandés aux lignes les plus

productives (et accessoirement les plus économiques). Par conséquent, étant

donné que CBC 2 représente plus de 66 % du volume de production annuel,

trois lignes de production peuvent lui être entièrement consacrées. Pour les

CBC 1, 3 et 4, représentant chacun environ 10 %, il faut prévoir une ligne

de production pour chacun d’eux. Enfin, le reste des CBC représentant moins de

4 % de la production totale, tous les CBC peuvent être affectés à une

seule ligne de production.

En produisant en flux

continu, les lignes « mono-produit » élimineraient les arrêts dus aux

temps de lancement, augmentant ainsi la capacité de production. Quant à la

seule ligne de production « multi-produits », elle pourrait conserver

une logique de production au point de commande (la production démarre lorsqu'un

niveau de stock donné est atteint) pour produire CBC 5 qui représente près de

2 % de la production totale. Concernant les CBC 6, 7 et 8 (représentant

chacun moins de 1 % de la production totale), la production pourrait être

déclenchée lorsque le stock descend en dessous du stock de sécurité et arrêtée

lorsque la capacité de stockage est pleinement utilisée.

La

gestion des hangars de stockage deviendrait également plus facile puisque,

étant donné que OCP a 9 hangars, le stockage de 8 CBC, contre celui de 28

engrais, ne posera pas de problème. Chaque hangar pourrait en effet être

affecté à un/deux CBC ce qui éliminerait les problèmes de stockage causés

principalement par une forte diversité tels que l’espace vacant en raison de

petits lots de production et l’arrêt de la production en raison de la

saturation des stocks.

Pour

terminer, revenons sur la pertinence de la BC retenue. On a montré les

implications de la production des CBC d’une BC permettant de reconstituer tous

les engrais produits. En partant d’une analyse des besoins d’engrais sur un

échantillon raisonné de grande envergure, il est possible, avec une autre BC

comportant le même nombre de CBC, de répondre à des centaines, voire des

milliers, de besoins d’engrais.

4.3 Analyse de la réduction potentielle des engrais produits par les

principaux producteurs mondiaux

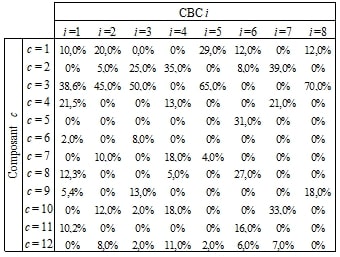

La diversité

d’engrais vendus par les 10 premiers producteurs mondiaux d’engrais (OCP Group,

Yara, Agrium, K+S, Potashcorp, Mosaic, Uralkali, Belraruskali et CF Industries)

est de 175 engrais composés mais si l'on ne tient compte que de ceux qui ont

des formules différentes, un total de J=142 formules d’engrais est atteint. Ces

formules peuvent contenir de 2 à C=10 composants, de c=1 à c=9

correspondants respectivement à N, P, K, S, B2O3, Zn, Mg

(magnésium), Na (sodium) et Ca (calcium) et c=C=10 correspondant au filler.

Notons que les engrais contenant au moins un des composants majeurs (NPK)

représentent 56% de ces formules et si on ajoute le S, on arrive à 82%. Les

caractéristiques chimiques de ces formules sont données dans «EC3_Données ».

Cette diversité de

l’offre est loin de pouvoir couvrir les besoins d’une agriculture durable. Pour

éviter d’augmenter cette variété par la création de nouveaux engrais, certains

distributeurs mélangent des engrais existants, dans de petites unités de

blending, localisées dans des zones agricoles. Ce mélange conduit à la création

d’un nouvel engrais dont la composition diffère de celles des engrais

existants. Il s’ensuit que la « diversité d’usage potentielle » des

engrais existants est très supérieure à la diversité de l’offre commerciale.

Dans ce contexte, il est intéressant de voir jusqu’à quel point on peut réduire

la diversité de l’offre commerciale sans affecter la « diversité d’usage

potentielle ».

Pour ce faire, on va

commencer par regarder jusqu’à quel point certains engrais existants peuvent

être obtenus par mélange d’autres engrais, ce qui conduit à la recherche de

l’ensemble minimal des engrais (inputs) à partir duquel les 142 engrais peuvent

être reconstitués (§4.3.1). Dans cette recherche, on tolèrera que l’écart

absolu tolérée entre la valeur-cible de la part d’un composant dans le poids

total et la valeur obtenu par la solution trouvée ne dépasser pas 0.0005 (par

exemple, pour l’engrais 1, N devant représenter 20.52% du poids total, la

solution n’est acceptable que si cette-ci est comprise entre 20.47% et 20.57%

dans la solution proposée). Cette marge d’erreur satisfait très largement la

réglementation européenne. Pour réduire davantage cet ensemble d’inputs

permettant de reconstituer ces 142 formules d’engrais, on appliquera ensuite la

démarche du RB pour déterminer la BC permettant de reconstituer ces formules

d’engrais (§4.3.2). On terminera cette analyse en expliquant les limites de

l’intérêt de la réduction de l’offre commerciale (§4.3.3).

4.3.1 Réduction

de la diversité de l’offre commerciale d’engrais par combinaison d’engrais

existants

Cette analyse a été

menée par le modèle qualifié de « Réduction de la Diversité (RD) »

(décrit en colonne 4 du tableau 1) qui est modèle de blending correspondant à

un programme linéaire mixte paramétré. Dans ce modèle, la notion de tolérance

est introduite afin de mener une comparaison équitable avec le RB où une très

faible tolérance est autorisée pour chaque composant de chaque output.

L’utilisation du

modèle RD révèle qu’au lieu de produire la totalité des J=142 engrais par

transformation chimique, ce qui est fait actuellement, il est en effet possible

avec S=33 engrais de produire les 109 (142-33) engrais restants. La composition

de ces 33 engrais et les quantités à en prélever pour satisfaire toutes les

spécifications chimiques de manière exacte sont données dans la feuille «EC3_Résultats_RD ». La tolérance

vis-à-vis des spécifications cibles étant fixée à ±0.0005, un test

complémentaire a été fait en diminuant la tolérance et il s’est avéré qu’une

solution optimale exacte existe. On a préféré garder cette solution dans le

classeur.

4.3.2 Réduction

de la diversité de l’offre commerciale d’engrais par le Reverse Blending

L’objectif est de

déterminer les CBC permettant a priori de recréer les 142 engrais actuellement

vendus, en respectant la réglementation européenne (EU PE-CONS 76/18, 2019) et

de satisfaire un très grand nombre d’autres besoins nutritifs. Ces CBC doivent

respecter certaines contraintes de composition qui exigent qu'un élément chimique

soit contenu dans un CBC dans des proportions minimales et maximales à ne pas

dépasser. Ces proportions sont indiquées pour chaque CBC dans le Tableau 6.

Le modèle

d’optimisation à utiliser est celui du RB. Sa formulation mathématique peut

être consultée dans la deuxième colonne du tableau 1. Comme déjà expliqué, de

petits écarts par rapport aux spécifications cibles sont admis dans le RB et le

RD tant que ces écarts restent dans les limites des tolérances réglementées. Il

convient de préciser que dans la réglementation (EU PE-CONS 76/18, 2019), les

spécifications nutritives d’un engrais doivent être respectées, en tenant

compte d'une marge de tolérance qui varie selon le nombre et le type de

composants contenus dans cet engrais. Par exemple, pour les nutriments

secondaires, les tolérances admises par rapport aux valeurs déclarées du Ca, du

Mg, du Na et du S sont fixées à un 1/4 des teneurs déclarées en ces éléments

avec un maximum de 0,9% en valeur absolue pour le CaO, le MgO, le Na2O

et le SO3, soit 0,64% pour le Ca, 0,55% pour le Mg, 0,67% pour le Na

et 0,36% pour le S. Pour ne pas compliquer les modèles, quel que soit le nombre

de composants et qu'il s'agisse de nutriments majeurs, secondaires ou

d'oligoéléments, il a été décidé d'opter pour une tolérance très faible pour

chaque nutriment, de manière à ce que les tolérances réglementaires soient

toujours respectées.

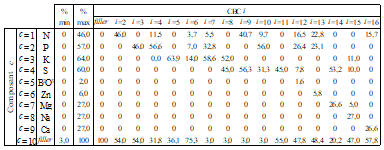

L’application du

modèle de RB au 142 engrais montre que la totalité de ces engrais, portant sur

10 différents composants, peuvent être satisfaits avec seulement 16 CBC, dont

l’un joue le rôle du filler.

La composition

optimale des CBC est détaillée dans le tableau 6 et les quantités à en prélever

pour produire chaque engrais sont données dans la feuille «EC3_Résultats_RB».

La composition

optimale des CBC est détaillée dans le tableau 6 et les quantités à en prélever

pour produire chaque engrais sont données dans la feuille «EC3_Résultats_RB».

En analysant ces

quantités, il est remarqué que pour produire 100 tonnes des outputs j=84,

j=109, j=64 et j=59, il faut respectivement 100 tonnes des

CBC i=2, i=3, i=8 et i=15. Cela signifie que ces

CBC correspondent à des engrais, et puisqu'ils sont utilisés dans plusieurs

autres mélanges, ils doivent être traités à la fois comme étant CBC et engrais.

Tableau

6:

Composition optimale des 16 CBC nécessaires pour répondre aux 142 engrais

commercialisés (en %)

Étant les trois

nutriments les plus importants pour tout sol, les NPK sont les engrais les plus

produits et vendus au monde. Dans cet exemple, les 79 engrais NPK représentent

environ 56 % de toutes les références prises en compte. Pour les fabriquer,

le solveur a proposé, en plus du filler (i=1), 6 CBC (i=2

→i=7) dont la composition permet de satisfaire tous les besoins

nutritionnels de l'ensemble des 79 NPK. Dans l’exemple des 700 besoins NPK, il

ne fallait qu’un seul composite de plus (7 CBC). Cela confirme que la diversité

de l'échantillon considéré n'est pas proportionnelle à la taille de la BC. Le

soufre est le 4e plus essentiel des nutriments pour le sol, raison pour

laquelle, les NPKS comptent pour 82 % des références considérées, soit 117

engrais. Pour les produire, le RB nécessite un nombre minimal de 10 CBC (i=2

→i=11). Enfin, le RB permet de répondre à tous les engrais vendus par

les leaders du marché des engrais avec seulement 15 CBC et ce en respectant les

exigences nutritionnelles de manière presque exacte (à ±0,05 % près). Il

peut être ajouté qu’en ayant opté au début pour une tolérance nulle, l’output j=79

n’était pas faisable et que, pour pouvoir le fabriquer, le RB l’a proposé en

tant que CBC, augmentant ainsi le nombre des CBC de 15 CBC à 16 CBC (sans

compter le filler). Pour éviter cette augmentation des CBC, il a été

choisi de tolérer une déviation minimale de 0.05 % (déviation minimale à

accepter pour que l’engrais j=79 devienne réalisable) ; d'autant

plus qu'elle reste largement conforme à la réglementation européenne.

4.3.3 Limites

de l’intérêt de la réduction de la variété de l’offre commerciale

Dans les deux cas (§4.3.1

et §4.3.2), on montre qu’il est possible de réduire la variété de production,

sans réduire la variété d’usage potentielle liée à cette offre commerciale

existante. On peut raisonnablement penser que la solution du RB permet, par

rapport à la précédente, d’accroître la variété d’usage potentielle, parce que

les CBC comportent, en moyenne, moins de composants. Cela étant, si cette forme

de redondance de l’offre commerciale a de nombreuses justifications

économiques, il convient de s’interroger sur la pertinence de la variété

d’usage potentielle de cette offre. Il nous semble nécessaire de prendre le

problème à l’envers en partant d’une variété d’usage potentielle couvrant une

majorité de besoins, pour déterminer la variété minimale de production requise.

C’est exactement la démarche du RB que l’on préconise d’appliquer dans une

perspective d’agriculture raisonnée et durable. L’application du RB à un

échantillon représentatif très large de besoins d’engrais permet de créer une

BC d’importance numérique sans doute similaire à celle trouvée pour pouvoir

obtenir par mélange les engrais existants, mais avec un spectre d’utilisation

plus large et plus pertinent.

4.4 Application possible du RB pour obtenir une différenciation

retardée des cosmétiques

L’application potentielle du RB a été

analysée pour la chaîne logistique du phosphate. La différenciation retardée

présente un intérêt dans d’autres industries chimiques souhaitant accroître

leur diversité en offrant à leurs clients des produits personnalisés (ex.

industrie cosmétique).

Le RB peut

s’appliquer à la fabrication de produits miscibles en mélangeant les inputs, à

condition que ces inputs ainsi que les outputs soient caractérisés par le même

ensemble de composants chimiques, dont la composition peut être définie par les

pourcentages en poids de ces composants dans leur poids total. C’est le cas de

certains produits cosmétiques personnalisables dont la différenciation se fait

au sein de l’usine en réponse à la demande du client, ce qui conduit à une

approche classique de fabrication de petits lots. Une approche alternative

inspirée de l'industrie de la peinture consiste en une formule de base et

quelques colorants (nomenclature prédéterminée) afin de proposer des produits

cosmétiques (ex. fond de teint de Lancôme) dont seulement la teinte est

personnalisée en fonction de la couleur de la peau du client, qui est

déterminée par un scan de peau. En revanche, en plus de la personnalisation des

teintes, le RB pourrait être utilisé pour proposer un sur-mesure complet en

s’appuyant sur une DR qui serait effectuée au comptoir des magasins à partir

d’un nombre réduit de CBC. Pour illustrer cela, le RB est testé sur un exemple

simplifié tiré de l'industrie cosmétique : les poudres faciales.

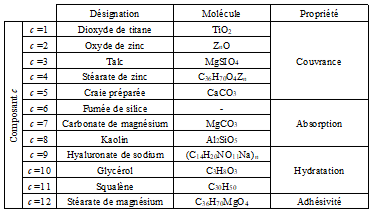

Pour un sur-mesure

complet, il est nécessaire de partir d'une assez grande variété de poudres

personnalisées en termes de plusieurs propriétés dermocosmétiques, à savoir :

la couvrance, l’absorption, l’hydratation et l’adhésivité. D’après Bennett

(2017), la couvrance d’une poudre se réfère à sa capacité de couvrir

visuellement la peau de telle sorte à réduire la brillance et à cacher toutes

les imperfections (par exemple, les pores dilatés, l’acné, la pigmentation

irrégulière…). Les composants chimiques qui peuvent être utilisés à des doses

différentes, selon le degré de gravité des imperfections de la peau, sont TiO2,

ZnO, MgSIO4 ou Mg3Si4O10(OH)2,

C36H70O4Zn et CaCO3 ou MgCO3.

L’absorption, quant à elle, se rapporte à la capacité de la poudre à absorber

la transpiration et l’excès de sébum afin que le visage ne soit plus brillant.

Elle dépend des éléments chimiques suivants : MgCO3, Fumée de

silice et Kaolin. Concernant l’hydratation, elle joue un rôle essentiel dans le

déroulement du renouvellement cutané et le travail des cellules de l’épiderme

et la prévention du vieillissement prématuré. Les différents niveaux

d’hydratation peuvent être assurés par les composants chimiques (C14H20NO11Na)

n et C3H8O3 et C30H50

(Bennett 2017). Enfin, la propriété de l’adhésivité désigne l’aptitude de la

poudre à adhérer et à coller à la peau et dépend du complexe : C36H70MgO4.

Au final, en fonction du niveau requis de chaque propriété dont dépend la dose

d’un ou plusieurs composants, les poudres sur-mesure seraient personnalisées en

termes de 12 composants chimiques. Ces composants sont présentés dans le Tableau

7.

Tableau

7:

Composants considérés dans la personnalisation des poudres faciales

Pour

définir les besoins exacts de chaque peau en ces 12 éléments, un diagnostic

complet, portant sur une série de tests dermatologiques, doit être mené afin

d’identifier la formule optimale (i.e. pourcentage optimal de chaque ingrédient

dans le produit final pour chaque cliente). Pour cette étude de cas, l’ensemble

des outputs considérés porte sur un échantillon de 100 peaux de femmes qui ont

été théoriquement définies (sans contrôle par des spécialistes en

dermatologie), ce qui signifie que certains individus de l'échantillon peuvent

ne pas réellement exister, mais comme il s'agit de paramètres d'entrée, ils

seront remplacés par des besoins réels une fois qu’une investigation

complémentaire serait faite avec les spécialistes. Cet échantillon peut être consulté

dans « S5.1». En utilisant la notation du modèle RB dans le tableau 1, J

(nombre des outputs) étant égal à 100 et C (nombre de composants) étant égal à

12. Il est supposé qu'un CBC doit représenter au moins  du poids

de 100 grammes de poudre

du poids

de 100 grammes de poudre .

Pour la déviation absolue tolérée, une structure exacte

.

Pour la déviation absolue tolérée, une structure exacte est

choisie.

est

choisie.

En

appliquant le modèle RB à l'exemple ci-dessus, le problème obtenu contient 896

variables et 2116 contraintes, dont 1200 sont quadratiques non-convexes. La

résolution de ce problème, sous le solveur Xpress, montre que seulement 8 CBC

sont nécessaires pour satisfaire les J =100 outputs (voir la feuille «EC4_Données »). La composition

optimale de ces CBC est fournie dans le Tableau 8.

Tableau 8: Composition optimale

des 8 CBC nécessaires pour produire 100 poudres faciales

Les quantités

optimales  (indiquées

dans la feuille «EC4_Résultats ») montrent que les

CBC ont été utilisées en quantités minimales de

(indiquées

dans la feuille «EC4_Résultats ») montrent que les

CBC ont été utilisées en quantités minimales de  grammes,

ce qui équivaut à un minimum de 1 gramme puisque toutes les demandes ont été

conventionnellement fixées à 100 grammes. La déviance absolue par rapport aux

valeurs cible étant fixée à zéro pour l’ensemble des composants et outputs, la

solution proposée permet de répondre de manière exacte aux spécifications

chimiques

grammes,

ce qui équivaut à un minimum de 1 gramme puisque toutes les demandes ont été

conventionnellement fixées à 100 grammes. La déviance absolue par rapport aux

valeurs cible étant fixée à zéro pour l’ensemble des composants et outputs, la

solution proposée permet de répondre de manière exacte aux spécifications

chimiques de

toutes les poudres faciales considérées. Au-dessous de I=8 CBC, le solveur

n’arrive plus à trouver une solution satisfaisant toutes ces spécifications.

de

toutes les poudres faciales considérées. Au-dessous de I=8 CBC, le solveur

n’arrive plus à trouver une solution satisfaisant toutes ces spécifications.

Les résultats

ci-dessus montrent que le RB peut permettre une énorme massification des flux

en réduisant les flux à gérer de 100 % à seulement 8% (sous réserve

d'expériences en laboratoire permettant de trouver des réactions chimiquement

stables pour le développement de ces nouvelles formules). Il faut admettre que,

contrairement au cas des engrais dont la BC a été définie avec l’aide d’experts

en chimie, pour cet exemple des cosmétiques, la BC trouvée ne prend pas en

compte la faisabilité chimique de ses composites. Cela ne remet pourtant pas en

cause notre approche, une fois que les contraintes liées à cette faisabilité

chimique sont connues, elles peuvent facilement être intégrées dans le modèle

(pour les engrais, ces contraintes sont indiquées dans la liste des contraintes

du tableau 2).

5.

CONCLUSIon

Cet article s'inscrit dans une

thématique actuelle et pertinente de la gestion industrielle, peu abordée pour

les industries de process opérant dans un contexte de mélange. Il met en

évidence les avantages potentiels du RB en tant qu'outil intelligent de gestion

d'une grande variété de produits, en jouant simultanément sur la conception, la

production et une différenciation retardée auprès du client.

L’analyse de ces études de cas permet

de dégager trois axes de réflexion, si la différenciation retardée dans des

chaînes logistiques chimiques est considérée comme la solution pour accroitre

une diversité de produits considérée comme indispensable, comme c’est le cas

pour les engrais.

Tout d’abord, le caractère

disruptif de l’approche du RB implique qu’une telle transformation ne soit

possible qu’à partir d’une approche pluridisciplinaire mobilisant non seulement

des compétences en génie industriel mais aussi en chimie pour la fabrication

des CBC et celle de spécialistes pour l’analyse des besoins potentiels à

satisfaire (agronomes, dermatologues…). Cette mobilisation nécessite une implication

forte et durable de la direction générale. Dans l’industrie pharmaceutique,

seuls les deux (ou trois) premiers groupes à lancer un nouveau principe actif

s’imposent sur cette fenêtre thérapeutique. Cet exemple peut inciter la

Direction de certains grands groupes à investir dans le RB.

Le second axe de réflexion

porte sur la « diversité d’usage potentielle ». La réflexion industrielle

privilégie une diversité de l’offre. Dans l’industrie chimique, la diversité

commerciale offerte est généralement définie pour répondre exactement à un

nombre limité de besoins, définis à partir d’études de marché. Avec l’approche

du RB, le raisonnement s’inverse : une même base canonique est utilisable pour

répondre à des centaines ou des milliers de besoins, pour la plupart non encore

identifiés.

Se pose enfin la question

de la définition de l’échantillon conduisant à la création d’une BC. Cette

question est à positionner dans une approche globale de chaîne logistique,

faisant intervenir des centres de production pouvant desservir une ou plusieurs

zones commerciales, de caractéristiques hétérogènes, au moyen d’un réseau de

distribution (que le RB contribue à massifier). Si l’on prend l’exemple des

engrais, on peut se poser la question de l’utilité d’un vaste échantillon planétaire

de besoins d’engrais. Il est vraisemblable que l’on a intérêt à définir

quelques échantillons correspondant à des marchés de très grande taille, à

desservir à partir d’une ou deux usines. Une telle approche conduisant à autant

d’ensembles disjoints de CBC, on peut se poser la question de savoir s’il n’est

pas judicieux de mutualiser certains CBC, notamment dans une perspective de

gestion des risques. Ce type réflexion doit s’appuyer sur des études

économiques mobilisant des systèmes de coûts pertinents.

C’est en travaillant

simultanément dans ces trois directions que le RB a des chances de pouvoir être

adopté.

6.

BIBLIOGRAPHIE

Azzamouri, A., Bamoumen, M.,

Hilali, H., Hovelaque, V., & Giard, V. (2020). Flexibility of dynamic

blending with alternative routings combined with security stocks : A new

approach in a mining supply chain. International Journal of Production

Research, 1‑18. https://doi.org/10.1080/00207543.2020.1814443

Benhamou, L., Giard, V.,

Fontane, F., & Grabot, B. (2018). Reverse Blending : An efficient answer to

the challenge of obtaining required fertilizer variety. Information System,

Logistics and Supply (ILS 2018).

Benhamou, L., Giard, V.,

Khouloud, M., Fenies, P., & Fontane, F. (2020). Reverse Blending : An

economically efficient approach to the challenge of fertilizer mass

customization. International Journal of Production Economics, 226,

107603. https://doi.org/10.1016/j.ijpe.2019.107603

Bennett, J. (2017, avril 28). Cosmetics

and Skin : Loose Face Powders. http://cosmeticsandskin.com/aba/loose-face-powders.php

Brozovic, D. (2018). Strategic

Flexibility : A Review of the Literature. International Journal of

Management Reviews, 20(1), 3‑31. https://doi.org/10.1111/ijmr.12111

Chang, J. C., Graves, S. C., E.

Kirchain, R., & A. Olivetti, E. (2019). Integrated planning for design and

production in two-stage recycling operations. European Journal of

Operational Research, 273(2), 535‑547. https://doi.org/10.1016/j.ejor.2018.08.022

Contador, J. C., Satyro, W. C.,

Contador, J. L., & Spinola, M. de M. (2020). Flexibility in the Brazilian

industry 4.0 : Challenges and opportunities. Global Journal of Flexible

Systems Management, 21, 15‑31. https://doi.org/10.1007/s40171-020-00240-y

EU PE-CONS 76/18, (2019).

Regulation (EU) 2019 of the European parliament and of the council of the

European Union. https://data.consilium.europa.eu/doc/document/PE-76-2018-INIT/en/pdf

Frank, A. G., Dalenogare, L. S.,

& Ayala, N. F. (2019). Industry 4.0 technologies : Implementation patterns

in manufacturing companies. International Journal of Production Economics,

210, 15‑26. https://doi.org/10.1016/j.ijpe.2019.01.004

Gania, I. P., Stachowiak, A.,

& Oleśków-Szłapka, J. (2017). Flexible manufacturing systems : Industry 4.0

solution. DEStech Transactions on Engineering and Technology Research, icpr.

http://dx.doi.org/10.12783/dtetr/icpr2017/17583

Gupta, P. (2019). Modularity

enablers : A tool for Industry 4.0. Life Cycle Reliability and Safety

Engineering, 8(2), 157‑163. http://dx.doi.org/10.1007/s41872-018-0067-3

Gupta, S., Drave, V. A., Bag,

S., & Luo, Z. (2019). Leveraging smart supply chain and information system

agility for supply chain flexibility. Information Systems Frontiers, 21(3),

547‑564. https://link.springer.com/article/10.1007/s10796-019-09901-5

Haverly, C. A. (1978). Studies

of the behavior of recursion for the pooling problem. ACM SIGMAP Bulletin,

25, 19‑28. https://doi.org/10.1145/1111237.1111238

Huang, C.-C. (2000). Overview

of Modular Product Development, Proc. Natl. Sci. Counc. ROC(A) Vol. 24, No. 3,

2000. pp. 149-165.

Jain, A., Jain, P. K., Chan, F.

T., & Singh, S. (2013). A review on manufacturing flexibility. International

Journal of Production Research, 51(19), 5946‑5970. https://doi.org/10.1080/00207543.2013.824627

Koh, L., Orzes, G., & Jia,

F. J. (2019). The fourth industrial revolution (Industry 4.0) : Technologies

disruption on operations and supply chain management. International Journal

of Operations & Production Management. https://doi.org/10.1108/IJOPM-08-2019-788

Kuo, T.-C., Chen, K. J., Shiang,

W.-J., Huang, P. B., Otieno, W., & Chiu, M.-C. (2020). A collaborative

data-driven analytics of material resource management in smart supply chain by

using a hybrid Industry 3.5 strategy. Resources, Conservation and Recycling,

164, 105160. https://doi.org/10.1016/j.resconrec.2020.105160

Kusiak, A. (2018). Smart

manufacturing. International Journal of Production Research, 56(1‑2),

508‑517. https://doi.org/10.1080/00207543.2017.1351644

Perera, H. S. C., Nagarur, N.,

& Tabucanon, M. T. (1999). Component part standardization : A way to reduce

the life-cycle costs of products. International journal of production

economics, 60, 109‑116. https://doi.org/10.1016/S0925-5273(98)00179-0

Persson, J.-G. (2016). Current

trends in product development. Procedia Cirp, 50, 378‑383.

Prause, G. (2019). Smart contracts

for smart supply chains. IFAC-PapersOnLine, 52(13), 2501‑2506. https://doi.org/10.1016/j.ifacol.2019.11.582

Salunkhe, O., &

Fast-Berglund, Å. (2020). Increasing operational flexibility using Industry 4.0

enabling technologies in final assembly. 2020 IEEE International Conference

on Engineering, Technology and Innovation (ICE/ITMC), 1‑5. https://doi.org/10.1109/ICE/ITMC49519.2020.9198630

Schischke, K., Proske, M.,

Nissen, N. F., & Schneider-Ramelow, M. (2019). Impact of modularity as a

circular design strategy on materials use for smart mobile devices. MRS

Energy & Sustainability, 6.

Shao, X.-F., Liu, W., Li, Y.,

Chaudhry, H. R., & Yue, X.-G. (2020). Multistage implementation framework

for smart supply chain management under industry 4.0. Technological

Forecasting and Social Change, 162, 120354. https://doi.org/10.1016/j.techfore.2020.120354

Shoval, S., & Efatmaneshnik,

M. (2019). Managing complexity of assembly with modularity : A cost and benefit

analysis. The International Journal of Advanced Manufacturing Technology,

105(9), 3815‑3828. https://link.springer.com/article/10.1007%2Fs00170-019-03802-2

Susan, M. (2010). The

handbook of technology management, supply chain management, marketing and advertising,

and global management (Vol. 2). John Wiley & Sons.

Van Hoek, R. (1997). Postponed

manufacturing : A case study in the food supply chain. Supply Chain

Management: An International Journal, 2(2), 63‑75. https://doi.org/10.1108/13598549710166113

Van Hoek, R. I. (2001). The

rediscovery of postponement a literature review and directions for research. Journal

of Operations Management, 19(2), 161‑184. http://dx.doi.org/10.1016/S0272-6963(00)00057-7

Wacheux, F., 1996. Méthodes Qualitatives et Recherche en Gestion, Paris: Economica

Wu, L., Yue, X., Jin, A. and

Yen, D.C. (2016), "Smart supply chain management: a review and

implications for future research", The International Journal of Logistics

Management, Vol. 27 No. 2, pp. 395-417. https://doi.org/10.1108/IJLM-02-2014-0035

Yin, R. K. (1984). Case study

research. Beverly Hills, CA: Sage

7. BIOGRAPHIE

Latifa BENHAMOU

Latifa BENHAMOU  : Doctorante en sciences de

gestion au LARGEPA (https://www.u-paris2.fr

) de l’Université Paris II Panthéon Assas de Paris et à l’EMINES School of

Industrial Management (http://www.emines-ingenieur.org

) de l’Université Mohammed VI Polytechnique de Benguerir.

: Doctorante en sciences de

gestion au LARGEPA (https://www.u-paris2.fr

) de l’Université Paris II Panthéon Assas de Paris et à l’EMINES School of

Industrial Management (http://www.emines-ingenieur.org

) de l’Université Mohammed VI Polytechnique de Benguerir.

Vincent GIARD

Vincent GIARD  : Professeur émérite à l’Université

Paris-Dauphine, PSL (http://www.dauphine.fr) et professeur affilié à l’EMINES

School of Industrial Management (http://www.emines-in genieur.org) de

l’Université Mohammed VI Polytechnique de Benguerir. Il est un spécialiste de

management industriel et de management de projets (http://www.lamsade.dauphine.fr/~giard/

)

: Professeur émérite à l’Université

Paris-Dauphine, PSL (http://www.dauphine.fr) et professeur affilié à l’EMINES

School of Industrial Management (http://www.emines-in genieur.org) de

l’Université Mohammed VI Polytechnique de Benguerir. Il est un spécialiste de

management industriel et de management de projets (http://www.lamsade.dauphine.fr/~giard/

)

Pierre FÉNIÈS : Professeur au LARGEPA de

l’Université Paris II Panthéon Assas, où il dirige le master management de

projets logistiques. Ses travaux de recherche portent sur le management de

projet et le management industriel et logistique.

Pierre FÉNIÈS : Professeur au LARGEPA de

l’Université Paris II Panthéon Assas, où il dirige le master management de

projets logistiques. Ses travaux de recherche portent sur le management de

projet et le management industriel et logistique.

1,2, Vincent GIARD

1,3, Pierre FENIES 1,2