Résumé

L’industrie 4.0 est le résultat de la convergence entre

l’industrie et le numérique. L’industrie 4.0 repose sur une relation

homme-machine plus collaborative. Cette collaboration de type réseau est

caractérisée par une communication continue et instantanée entre les moyens de

productions et d’approvisionnement. Ce qui permet une surveillance continue

d’éventuelles dérives de performance du système physique de production.

Cependant, la qualité de cette nouvelle organisation en réseau des moyens de

production dépend de la qualité des conditions initiales du système physique de

production. Pour contribuer au diagnostic du système physique de production, ce

papier propose un modèle de référence d’audit des gammes de production.

Mots clés : audit et diagnostic, propriétés d’analyse,

système physique de production, visualisation des connaissances

Reference model for the analysis of

physical production system data for a diagnosis 4.0

Abstract

Industry 4.0 is the

result of the convergence between industry and digital technology. Industry 4.0

is based on a more collaborative man-machine relationship. This network

collaboration is characterized by a continuous and instantaneous communication

between the means of production and supply. This allows for continuous

monitoring of any deviations in performance of the physical production system.

However, the quality of this new networked organization of production means

depends on the quality of the initial conditions of the physical production

system. In order to contribute to the diagnosis of the physical production system,

this paper proposes a reference model for auditing production routings.

Keywords : audit and diagnosis, analysis properties, physical

production system, knowledge visualisation

1. INTRODUCTION

Un des défis de la 4e révolution industrielle intitulés

« industrie 4.0 » est de répondre à cette exigence de produit unique et

personnalisé tout en conservant des coûts équivalents à une production de masse

et cela, malgré les faibles volumes de production engendrés. La réponse 4.0 se

traduit en autres, par la connexion des besoins du client au système physique

de production via l’évolution des systèmes de décision et d’information vers

des systèmes cyber-physiques. Il est généralement admis que la performance de

ces systèmes évolués de décision et d’information est dépendante de la

performance du système physique de production (SPP) (Koren et al., 1998 ; Rouse

et al., 2003). Compte tenu des enjeux financiers (Mayr et al., 2018), il faut

pouvoir régulièrement diagnostiquer et le cas échéant reconcevoir le SPP.

Un SPP efficient, dit « Lean », permettra de concevoir

un système de décision et d’information efficient (Chanegrih & Creusier,

2015, Amoako-Gyampah et al, 2008 ; Singh & Sharma, 2006). A contrario,

la non-performance d’un SPP, dit « non-Lean » est difficilement compensable par

la performance du système de décision et d’information (Nicoletti, B.

2013 ; Olhager, 2013, Lyonnet & Messaoudene, 2012, Real, R. et al.,

2010).

La littérature scientifique dénombre depuis plusieurs

décennies un nombre important de travaux sur la conception de SPP. Ces travaux

proposent une décomposition séquentielle systématique du processus de

conception du SPP en quatre phases (Irani et al., 2000 ; Muther, 1973 ;

Phillips, 1997 ; Raoot et al., 1993 ; Singh & Sharma, 2006 ; Tompkins

et al, 2003) :

- Phase

1 : Audit et diagnostic de l’implantation du SPP,

- Phase

2 : Elaboration des agencements conceptuels du SPP,

- Phase

3 : Elaboration des agencements physiques du SPP,

- Phase

4 : Implémentation du SPP.

Les

travaux développés dans ce papier se positionnent au niveau de la Phase 1.

Celle-ci consiste à préciser la prise en compte ou la non-prise en compte des

principes organisationnels du lean manufacturing dans l’implantation actuelle.

Cette phase va permettre d’identifier les causes principales de pertes de

performance ainsi que des principes de solutions potentielles.

Généralement différents principes de solution

d’implantation potentielles sont analysés. La difficulté majeure est

essentiellement liée au nombre important de points de vue à considérer :

sécurité, formation, mouvement, transport, qualité produit, procédé, temps de

production, gammes de production, etc. Ces points de vue sont en grande partie

liés aux flux physiques des produits. Le flux physique des produits représente

l’élément fondateur du SPP et est étroitement lié à la performance du SPP

(Alfnes & Martinsen, 2006 ; Leone et al., 2002 ; Tompkins et al.,

2003). Le point de vue considéré dans ce papier est le point de vue du flux

physique des produits modélisé dans les gammes de production, c’est-à-dire les

déplacements des produits entre postes de charge, appelé par la suite : ‘le

flux des produits’.

Le type de gammes de production considérée dans ce

papier sont des gammes industrielles de production : multiproduits (plusieurs

centaines), multi-opérations (plusieurs milliers), multipostes de charge

(plusieurs dizaines) sans prise en compte de gammes alternatives. Aussi, les

relations entre postes de charge créées par le flux des produits sont

potentiellement complexes. Cela renvoie à la question de l’intelligibilité du

flux des produits.

Comprendre le flux des produits consiste à auditer les

gammes de production pour en extraire les propriétés. Par exemple, les éléments

de réponse aux quatre questions ci-après représentent des propriétés des gammes

à auditer :

1. Est-ce

que certains produits sont fabriqués suivant la même séquence d’opérations ?

2. Est-ce

que certains produits sont fabriqués sur les mêmes postes de charge ?

3. Y

a-t-il des postes de charge qui ont un nombre important d’échanges avec les

autres postes de charge ?

4. Y

a-t-il des postes de charge qui sont systématiquement utilisés en début ou en

fin de gamme ?

Si par exemple la réponse associée à la question 1 est «

oui », alors le flux des produits défini sur l’ensemble des postes de charge

suit une structure d'ordre. Dans ce cas, le principe de solution à analyser

lors du diagnostic de l’implantation correspond à une implantation de type «

Ligne ». Le principe technologique de mise en œuvre revient à ordonner

spatialement les postes selon l’ordre d’utilisation des postes de charge dans

les gammes.

La question de recherche posée dans ce papier concerne

la possibilité de créer un modèle de référence pour l’audit de gammes de

production complexe dans un contexte dit « lean».

La suite du papier est

structurée comme suit.

La section 3 décrit la méthode

de construction du modèle de référence.

La section 4 décrit les règles

d’instanciation du modèle de référence.

La section 5 décrit la

validation du modèle de référence.

La section 6 conclut ce papier.

2. REVUE DE LA LITTERATURE

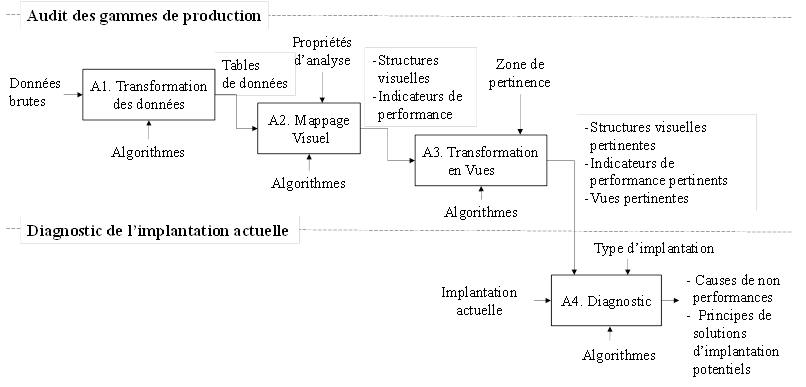

Le processus d’audit des gammes et de diagnostic de

l’implantation est usuellement décomposé en 4 activités dans la littérature

scientifique et représenté par un actigramme IDEF0 (Figure

1).

Le processus d’audit des gammes de production (A1, A2,

A3) est décrit à l’aide de la taxonomie adaptée de Card et al. (1999) et Chi (2000).

Par souci de précision, un cas d’école illustre la description de la phase 1

(Activité A1 à A4).

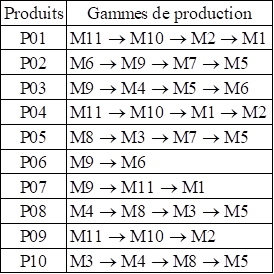

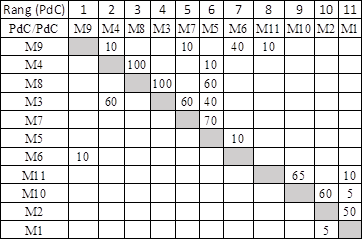

A1. Transformation des données

La transformation des données reformate les gammes de

production (Tableau 1) en format plus adapté appelé table de données (Tableau 2). Les 2 tables de données usuelles sont : matrice (produits - postes de

charge), matrice (postes de charge - postes de charge) orientée ou non. Ces

tables de données représentent les informations à visualiser.

Figure 1. Phase 1 : audit des

gammes et diagnostic de l’implantation du SPP

Tableau

1. Données brutes

Nombre de Produits : 10

Tableau

2. Table de données

Nombre

de Postes de Charge : 11

A2. Mappage Visuel

Les mappages sont les

opérations d’analyse des tables de donnée. L’analyse consiste à décrire

visuellement les tables de donnée selon un ensemble de descripteurs, appelées

propriétés d’analyse par la suite. Pour chaque propriété d’analyse, des

algorithmes sont appliqués. Les résultats de ces analyses sont des structures

de données appelées structures visuelles et des valeurs d’indicateurs de

performance.

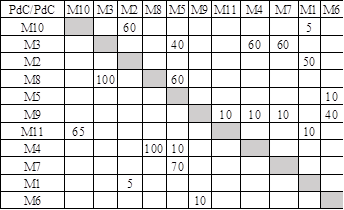

Par exemple et à partir des données du Tableau

2 une structure visuelle d’ordre est recherchée. L’algorithme permute les

lignes et les colonnes pour minimiser la quantité de flux sous la diagonale qui

modélise les flux de retour en arrière. L’indicateur de performance qualifie le

taux de flux de retour arrière. La structure visuelle obtenue est présentée

dans le Tableau 3.

Tableau 3.

Structure visuelle d’ordre

Indicateur de performance

Taux de flux de retour arrière pondéré = somme des

pondérations sous la diagonale / somme des pondérations totale.

= 75/785

» 9,6 %

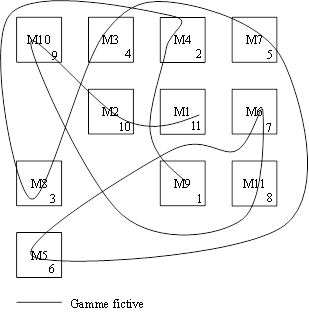

A3. Transformation en Vues

Si une propriété d’analyse est jugée pertinente alors la

structure visuelle associée est transformée en vue par des algorithmes de

tracés de graphe orienté et pondéré.

Les sommets et arcs du graphe représentent

respectivement les postes de charge et les flux des produits entre postes de

charge. La Figure 2 représente la vue obtenue à partir de la structure visuelle

d’ordre du Tableau 3. La gamme fictive est définie par la succession de l’ensemble

des postes ordonnés suivant une structure d’ordre (Tableau 3, Rang (PdC)).

Figure 2. VUE : Relation

d’ordre total entre les postes de charge

La question 1 du questionnement d’audit ci-dessus est

reposée : est-ce que certains produits sont fabriqués suivant la même séquence

d’opérations ? Le taux de flux de retour arrière pondéré de 9,6 % est jugé

pertinent. La vue jugée pertinente en sortie de l’activité A3 permet au

concepteur par lecture visuelle d’observer la structure d’ordre. Cette vue est

une représentation qui est familière au concepteur et dans laquelle il lui est

aisé d’analyser en raison du lien physique avec le plan de l’implantation

actuelle (Figure 3).

A4. Diagnostic de l’implantation

Le diagnostic consiste à vérifier si l’implantation

actuelle correspond à un type d’implantation.

Dans cet exemple la structure d’ordre est jugée

pertinente. Le type d’implantation correspondant à la structure d’ordre est une

implantation de type ligne. Le dessin de la gamme fictive sur le plan

d’implantation (Figure 4) montre que les postes ne sont pas implantés en ligne.

Le dessin de la gamme fictive décrit de nombreux croisements et des flux de

retours en arrière, ce qui caractérise les causes de non-performance. Une

implantation en ligne représente un principe de solution d’implantation

potentiel pour la phase 2 d’élaboration d’un agencement conceptuel.

La vue (Figure 2) fait a priori apparaitre l’existence

de 2 classes distinctes de postes de charge (« Classe 1 : M9, M4, M8, M3, M7, M5, M6 » ;

« Classe 2 : M11, M10, M2, M1 »).

Sans le flux entre le poste de charge M9 et M11, les deux classes seraient

indépendantes.

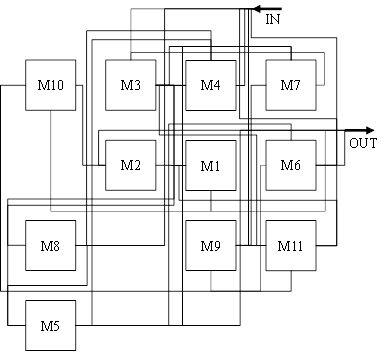

Figure 3. Plan de l’implantation

actuelle et flux des produits

Figure 4. Représentation de la

gamme fictive sur le plan de l’implantation actuelle

La question 2 du questionnement d’audit ci-dessus est

reposée : est-ce que certains produits sont

fabriqués sur les mêmes postes de charge ? Deux structures

visuelles sont a priori combinées dans la vue, respectivement liées à la

propriété d’ordre et de classe.

Le processus d’audit des gammes de production et de

diagnostic de l’implantation du SPP (activités A1 à A4) peut être réitéré en

considérant la propriété d’analyse de classe.

Mener la phase 1 d’audit et de diagnostic de manière

intuitive comme ci-dessus peut s’avérer fastidieux et chronophage compte tenu

du type de gammes considérant plusieurs milliers d’opérations. Le caractère

fastidieux et chronophage ne permet pas de surveiller de manière continue

d’éventuelles dérives de performance du SPP.

Afin de contribuer à systématiser et accélérer la phase

1 (Figure 1) et plus précisément l’audit des gammes de production, deux

questions de recherche Q1 et Q2 sont posées :

Q1 : concernant l’activité A2 (Figure

1) quelles sont les propriétés d’analyse, les structures visuelles et

indicateurs de performance à appliquer aux tables de données ?

Q2 : concernant l’activité A3 (Figure

1) quel est l’ensemble des structures visuelles et combinaison de structures

visuelles potentielles à transformer en vues ?

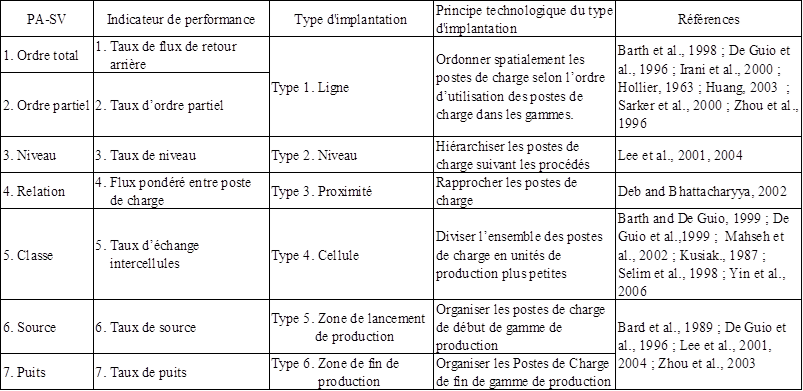

La requête effectuée dans la littérature scientifique

est relative aux mots clés extraits des questions Q1 et Q2 : gammes de

production, propriétés, structures visuelles, indicateur de performance, vue.

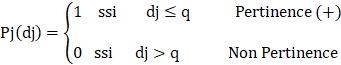

Le Tableau 4 présente les propriétés d’analyse, les structures visuelles et les

indicateurs de performance recensés. Chaque propriété d’analyse est mise en

correspondance avec le type d’implantation et le principe technologique du type

d’implantation.

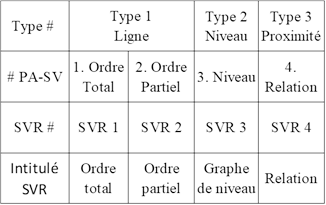

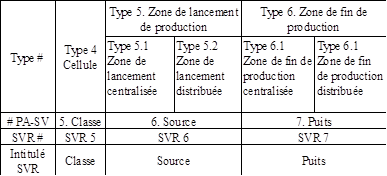

Les 7 types de relations Propriétés d’Analyse –

Structure Visuelle (PA-SV) recensés dans la littérature scientifique sont : 1.

ordre total, 2. ordre partiel, 3. niveau d’antériorité, 4. relation, 5. classe,

6. source, 7. puits. Pour chaque type de propriété d’analyse, un nombre

important d’algorithmes d’analyse sont proposés. Les types de propriétés

d’analyse les plus étudiés concernent principalement les types « classe

et ordre ». La classe regroupe en famille les postes de

charge ce qui permet lors de la phase d’élaboration des agencements

physique du SPP de tirer profit de la similarité des séquences des opérations

des différents produits pour diviser l’ensemble des postes de charge en unités

de production plus petites (type d’implantation : cellule) et ainsi simplifier

la gestion (De Guio et al., 1999). L’ordre permet de déterminer un

« sens » dominant de flux des produits entre les postes de

charge ; ce qui favorise la hiérarchisation des opérations suivant les

procédés (type d’implantation : ligne), et simplifie ainsi les flux (Zhou et

al., 1996).

Les algorithmes utilisés pour trouver des structures

visuelles à partir des propriétés d’analyse sont formalisés sous la forme de

problèmes d'optimisation combinatoire. Pour chaque problème plusieurs méthodes

d'optimisation sont proposées. Avec l’accroissement des vitesses de calcul

durant ces 30 dernières années, ces méthodes ont trouvé leur pleine

application. A titre d’illustration pour la propriété

d’analyse classe, la littérature dénombre plusieurs types

d’algorithmes comme : graph theorical methods (Rajagopalan, 1975),

array-based methods (King, 1980), mathematical programming based methods

(Kusiak, 1987 ; Srinivasan et al., 1990), search methods (Boctor, 1991),

neural network based methods (Kaparthi & Suresh, 1992), clustering methods

(Barth & De Guio, 1999 ; De Guio, 1999), incremental cell-formation method

(Mahesh & Srinivasan, 2002), Genetic Algorithm optimisation method (Hicks,

2005). Lee et al. (2004) ont développé 6 méthodes de recherche

heuristique basées sur les algorithmes ‘simulated annealing’ et ‘tabu search’.

Les algorithmes sont comparés par rapport au temps de

calcul de recherche de solutions optimales. Yin et Yasuda (2006) développent

une étude comparative des différents coefficients de similarité recensés dans

les algorithmiques de construction de classe. Ils dénombrent 17 coefficients de

similarité. Il propose une taxonomie pour mettre en correspondance les

différents coefficients de similarité.

Les travaux de la littérature étudient principalement

l’application d’une propriété d’analyse à la fois. Ils décrivent la structure

visuelle résultante et les indicateurs de performance associés.

Plus rarement, des travaux étudient l’application d’une

combinaison de structures visuelles. Par exemple, Lee (2004) propose l’étude de

l’application de la propriété d’analyse de niveau combinée avec les propriétés

d’analyse de « puits et source ». Cette combinaison permet par exemple de

regrouper les postes de charge de début de gammes de production (type

d’implantation : zone de lancement de production) et de fin de gammes de

production (type d’implantation : zone de fin de production) dans un niveau

donné et ainsi simplifier la gestion des lancements et des fins de production.

Les éléments ci-dessus permettent d’apporter une réponse

satisfaisante à la question Q1. Sept propriétés d’analyse, sept structures

visuelles, sept indicateurs de performance et six types d’implantation ont été

recensés dans les travaux de la littérature scientifique (Tableau 4).

Tableau

4. Synthèse des résultats de la requête bibliographique

Les éléments ci-dessus ne permettent pas d’apporter une

réponse complètement satisfaisante à la question Q2. Les combinaisons entre

structures visuelles sont très peu étudiées et explicitées. Pour mettre en

évidence la ou les propriétés dominantes ou distinctives des tables de données,

la juxtaposition des vues mono-structure visuelle ne suffit pas pour décrire

des vues multi- structures visuelles dues au fait de leurs combinaisons.

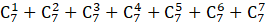

La prise en charge dans la vue de combinaisons de

structures visuelles a pour objet de faire émerger des caractéristiques

nouvelles (Card, 1999). Tenir compte simultanément des 7 relations PA-SV (Tableau 4) recensées revient à étudier un modèle générique de 127 structures

visuelles et combinaisons de structures visuelles (1).

= 127 (1)

= 127 (1)

Il est difficilement concevable de mener 127 analyses

des tables de données à partir de 127 combinaisons de structures visuelles

transformées en 127 vues.

En résumé et à notre connaissance il n’existe pas de

modèle de référence pour l’audit des gammes de production

L’objectif de ce papier est de tester les potentialités

d’une démarche d’analyse combinatoire des structures visuelles selon les

principes organisationnels du lean manufacturing.

La contribution attendue est la création d’un

modèle de référence des structures visuelles et de leurs combinaisons

potentiellement pertinentes à transformer en vue. Ce modèle de référence doit

permettre l’automatisation de l’audit des gammes de production.

3. Conception du modèle de référence

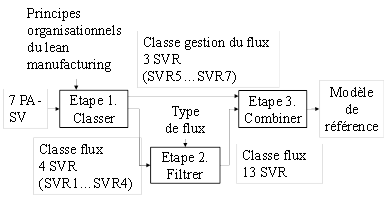

Le modèle de référence est conçu en trois étapes (Figure 5).

Figure 5. Conception du modèle du

référence (IDEF0)

3.1

ETAPE 1. Classer

La formalisation des principes technologiques des types

d’implantation associés aux propriétés (Tableau 4) permet d’identifier les deux

principes organisationnels du lean manufacturing lié au flux des produits :

principe 1. simplifier le flux des produits ; principe 2. simplifier la

gestion du flux des produits. L’étape 1 consiste à classer les structures

visuelles (Tableau 4) selon ces 2 principes indissociables, mais

conceptuellement distincts. Les 2 classes sont respectivement nommées :

classe flux (principe 1) et classe gestion du flux (principe 2). Les classes

flux et gestion du flux sont respectivement présentées dans le Tableau 5 et le Tableau 6. Les classes flux et gestion du flux comportent

respectivement 4 et 3 structures visuelles, appelées par la suite des

structures visuelles de référence (SVR).

Tableau

5. Classe flux

La classe flux doit prendre en compte la globalité du

flux des produits entre postes de charge (Burbidge, 1989 ; Tompkins et al.,

2003 ; Zhou et al., 2003). Ceci est essentiel puisque la phase

d’élaboration des agencements physique du SPP exige le positionnement de

l’ensemble des postes de charge sur la surface géométrique dédiée au SPP.

La classe gestion du flux doit permettre d’identifier et

de décrire des éléments de gestion du flux des produits relatifs à des postes

de charge. Ceci est essentiel puisque ces postes de charge requièrent un

positionnement et un type de gestion particulier dans l’implantation.

Concernant les propriétés source et le puits, deux types de gestion sont

distingués (Tableau 6) : une gestion centralisée et une gestion distribuée

respectivement pour les zones de lancement (type d’implantation 5.1 et 5.2) et

de fin de production (type d’implantation 6.1 et 6.2).

Tableau 6. Classe

gestion du flux

3.2

ETAPE 2. Filtrer

L’étape 2

consiste à filtrer les SVR de la classe flux selon les types de flux des

produits : flux de retour arrière, flux transitifs, flux direct

(Sarker et Xu, 2000). Ce

filtrage permet de mettre en évidence des connaissances par type de flux ou par

des combinaisons de types de flux. Les deux types de flux considérés pour le

filtrage sont : les flux transitifs et les flux de retour arrière. Sarker

et Xu (2000) qualifient ces deux types de flux : « compliquent le

flux », « perturbent le sens du flux ». Il n’est pas étonnant de

retrouver ces deux facteurs de bruit dans l’expression des indicateurs de

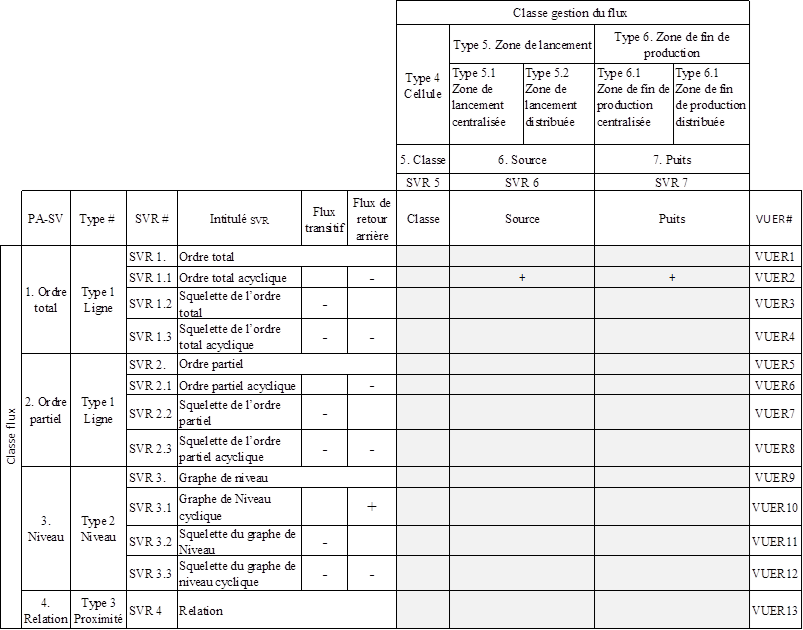

performance associés aux structures visuelles. Les 4 SVR de la classe flux sont

filtrées à l’aide de ces 2 types de déplacements. Après filtrage la classe flux

contient 13 SVR (Tableau 7) : 4 SVR (SVR1, SVR2, SVR3, SVR4) sans filtrage

et 9 SVR (SVR *.* avec filtrage).

3.3

ETAPE 3. Combiner

L’étape 3 consiste à combiner les 13 SVR de la classe

flux avec les 3 SVR de la classe gestion du flux. Il en résulte un modèle de

référence de 13 vues de référence (VUER)

(Tableau 7). La partie grisée indique les combinaisons de SVR à transformer en

vue.

A titre d’illustration, la VUER2 combine les structures visuelles suivantes : (classe

flux : ordre total acyclique) X (classe gestion du flux : source et

puits).

‘+’ visualiser ; ‘-‘

ne pas visualiser

4. INSTANCIATION DU MODELE DE REFERENCE

Cette section décrit la règle d’instanciation du modèle

de référence pour extraire un modèle particulier. Pour instancier le modèle de

référence, la règle suivante est appliquée : si la propriété

d’analyse est jugée pertinente, alors les structures visuelles associées sont à

transformer en vue (Figure 1, activité A3).

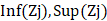

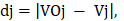

Notation :

j :

un indicateur de Performance

Vj :

valeur de j

VOj :

valeur optimale de j

Ij :

domaine de définition de j

Inf(Ij) :

valeur inférieure de Ij

Sup(Ij) :

valeur supérieure de Ij

Pj :

fonction de pertinence relative à j

qj :

seuil de pertinence de j

Zj :

zone de pertinence de j

Inf(Zj) :

valeur inférieure de Z de j

Sup(Zj) :

valeur supérieure de Z de j

dj :

distance entre VOj et Vj

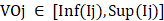

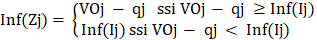

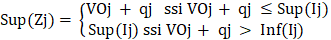

Pour évaluer la pertinence des propriétés d’analyse, une

zone de pertinence Zj :[ ] est définie pour

chaque indicateur de performance j (Tableau 4) relatif à chaque propriété

d’analyse. Cette zone de pertinence Zj est définie comme suit :

] est définie pour

chaque indicateur de performance j (Tableau 4) relatif à chaque propriété

d’analyse. Cette zone de pertinence Zj est définie comme suit :

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

La définition du seuil de pertinence qj dépend

de plusieurs facteurs comme l’expérience du concepteur en charge de l’étude

d’implantation, le contexte de l’étude menée, le secteur d’activité, les

produits, les postes de charge.

Si la valeur de l’indicateur de performance Vj associée

à la propriété A est incluse dans la zone de pertinence Zj de A alors A est

jugée pertinente.

Pour savoir comment se situe la valeur de Vj par rapport

à VOj, on peut :

Définir dj comme suit :  (6)

(6)

Et considérer la fonction Pj comme suit :

(7)

(7)

est une fonction de

[Inf(I), Sup(I)] sur {0,1}.

est une fonction de

[Inf(I), Sup(I)] sur {0,1}.

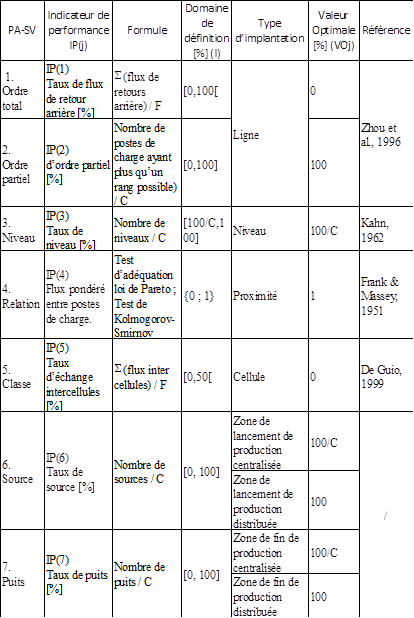

Le Tableau 8 précise pour chaque indicateur : la

formule, le domaine de définition (I) et la valeur optimale (VOj). Dans le cas

de la PA-SV source et puits, deux VOj sont précisés pour tenir compte des deux

types de gestion des flux centralisés et décentralisés.

Tableau 8. Indicateurs de performance,

formule, domaine de définition, valeur optimale

C : nombre de postes de charge ; F : somme

des flux entre postes de charge.

Les deux questions de validation du modèle de référence

sont les suivantes :

Q3 : Peut-on confirmer par l’expérimentation la

pertinence des propriétés d’analyse recensées dans la littérature scientifique

?

Q4 : Peut-on confirmer par l’expérimentation la

représentativité du modèle de référence ?

Pour répondre à ces questions, l’expérimentation

suivante est menée. Le processus d’audit des gammes de production (A1.

Transformation des données, A2. Mappage visuel, A3. Transformation en vues) est

appliqué sur 19 cas industriels. Afin d’opérationnaliser la validation du

modèle de référence, le processus d’audit des gammes est automatisé. L’objectif

est d’extraire automatiquement un modèle particulier relatif à chaque cas

industriel. À partir des données brutes d’un cas industriel particulier, les

résultats suivants sont générés : les structures visuelles, les indicateurs de

performance et l’affichage des vues pertinentes.

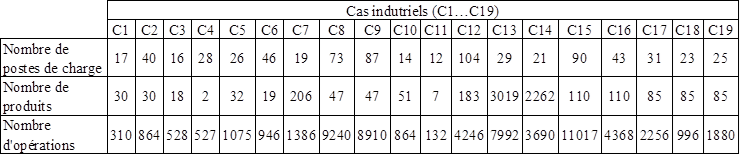

Les 19 cas industriels considérés sont issus des secteurs

d’activités de l’aéronautique, l’automobile et l’équipement électrique. Le Tableau 9 présente une description des 19 cas industriels (C1 à C19) à partir des

gammes industrielles de production (données brutes). Pour chaque cas, le nombre

de postes de charge, le nombre des produits et le nombre d’opérations sont

décrits.

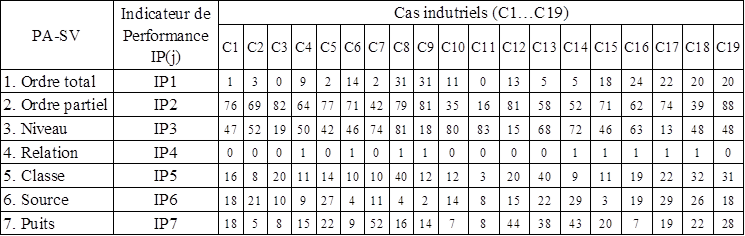

Par souci de concision, seuls les résultats suivants

sont présentés : calcul des indicateurs de performances considérés (Tableau 10), calcul de la pertinence des propriétés d’analyse (Tableau

11).

Le Tableau 10 présente les valeurs des indicateurs de

performance associés aux propriétés d’analyse. Les formules de calcul employées

sont issues du Tableau 8.

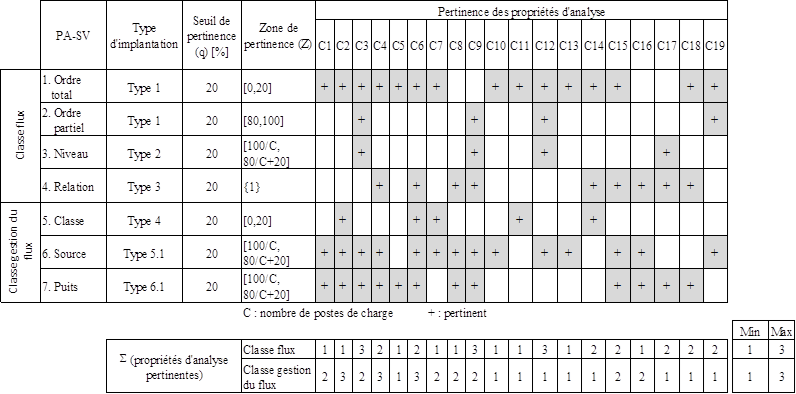

Le Tableau 11 présente pour chaque relation PA-SV, le

type d’implantation considéré, le seuil de pertinence, la zone de pertinence et

le résultat de calcul de pertinence.

Tableau

9. Description des 19 cas industriels (données brutes)

Tableau

10. Résultats de calcul des indicateurs de performance (Activité A2)

Tableau

11. Résultats de calcul de pertinence des propriétés d’analyse (Activité

A3)

Les résultats du Tableau 11 mettent en exergue les

observations suivantes :

Par ligne :

Aucune ligne n’est vide : chaque propriété d’analyse est

jugée pertinente au moins une fois.

Aucune ligne n’est complète : la pertinence des

propriétés d’analyse est contingente (Damand et al., 2021).

Par colonne :

Aucune colonne n’est vide : chaque cas industriel est

décrit par au moins une propriété de la classe flux et deux propriétés

d’analyse de la classe gestion de flux : classe flux (min=1) ; classe

gestion du flux (min=1).

Aucune colonne n’est complète : dans aucun cas, toutes

les propriétés d’analyses sont jugées pertinentes : classe flux

(max=3) ; classe gestion du flux (max=3).

Les observations ci-dessus sont liées à la fois à la

particularité des cas industriels étudiés et aux seuils de pertinence

considérés par propriétés d’analyse. Le seuil de pertinence qj est fixé pour

l’expérimentation à 20 % de la longueur du domaine de définition Ij pour toutes

les propriétés d’analyse. Ce seuil strict est aligné avec l’objectif de mettre en

évidence les propriétés dominantes et distinctives des tables de données.

Exemple du calcul du seuil de pertinence (q) et de la

zone de pertinence (Z) : pour l’IP1, (I:[0, 100[, V0j=0, q=20 (20 = 20 %  , Z:[0, 20]).

, Z:[0, 20]).

Les résultats représentent une capitalisation de

connaissances et non une signification statistique d’une population de cas

industriels. Le nombre de cas industriels est relatif. En effet, deux cas

suffisent pour montrer l’existence potentielle de la contingence des propriétés

d’analyse.

En réponse respectivement

aux questions Q3 et Q4 :

La pertinence des 7 propriétés d’analyse est confirmée.

Cependant, la pertinence des propriétés d’analyse est contingente.

La représentativité du modèle de référence est

confirmée. Chaque cas industriel a pu être caractérisé par des structures

visuelles de référence.

6. Conclusion

L’audit et le diagnostic

de l’implantation du SPP sont considérés dans ce papier. Le point de vue considéré est le point de vue du flux

physique des produits modélisé dans les gammes de production. Le processus

d’audit des gammes de production est usuellement décomposé en trois activités :

activité A1. transformation de données, activité A2. mappage visuel, activité

A3. transformation en vue.

Afin de mettre en œuvre

ce processus d’audit, 2 questions de recherche sont posées : (Q1) concernant

l’activité 2, quels sont les propriétés d’analyse, les structures visuelles et

indicateurs de performance à appliquer aux tables de données ? ; (Q2)

concernant l’activité 3, Figure 1, quel est l’ensemble des structures visuelles

et combinaisons de structures visuelles potentielles à transformer en vues ?

La revue de la littérature apporte une réponse acceptable

à Q1. Sept propriétés d’analyse, sept structures visuelles, sept indicateurs de

performance et six types d’implantation sont recensés. En revanche, la revue de

la littérature apporte une réponse incomplète à Q2. La contribution de ce

papier consiste alors à tester les potentialités d’un modèle de référence des

structures visuelles. La structuration du modèle de référence est basée sur une

taxonomie des structures visuelles selon 2 principes organisationnels du lean

manufacturing (simplification du flux des produits X simplification de la gestion

de flux du flux des produits). Le modèle de référence combine 13 structures

visuelles de référence liées au flux des produits avec 3 structures visuelles

de référence liées à la gestion du flux des produits. Le modèle de référence

compte 13 vues de référence.

La validation du modèle de référence soulève deux

questions : (Q3) Peut-on confirmer par l’expérimentation la pertinence des

propriétés d’analyse recensées dans la littérature scientifique ? (Q4) Peut-on

confirmer par l’expérimentation la représentativité du modèle de référence ?

L’expérimentation menée consiste à décliner le processus

d’audit des gammes dans le cadre de données brutes issues de 19 cas

industriels. L’expérimentation permet a priori de valider le modèle de

référence. D’une part, en réponse à Q3, les observations révèlent que la

pertinence des propriétés d’analyses est contingente. D’autre part, en réponse

à Q4, les observations révèlent que chacun des cas industriels est

caractérisé par des SVR. A noter que dans le cadre de l’expérimentation le

nombre de VUER varie entre 1 VUER et 8 VUER. Le nombre de VUER est corrélé avec

la valeur du seuil de pertinence des propriétés d’analyse. Moins le seuil de

pertinence est strict, et, plus le nombre de VUER est important avec un maximum

de 13 VUER. La compréhension du modèle de référence par le concepteur reste

cognitivement acceptable.

La perspective de ce travail concerne l’activité de

diagnostic du SPP (activité 4, Figure 1). L’implantation est-elle implantée

selon tel type d’implantation ? Quels sont les causes de

non-performance ? Quels sont les principes de solutions à

considérer ?

Afin d’intégrer le diagnostic 4.0 dans un système proactif

de surveillance des dérives de la performance du SPP, la contribution attendue

consiste à formaliser des indicateurs de mesure du degré de concordance entre

les propriétés contenues dans les gammes de production et les propriétés

contenues dans le plan d’implantation.

7. REMERCIEMENTS

Cette recherche est

réalisée dans le cadre du projet Offensive Sciences numéro 3.11 « Virtual

Innovative Real Time Factory » (VIRTFac) qui bénéficie du soutien

financier de l’Offensive Sciences de la Région Métropolitaine Trinationale du Rhin Supérieur, du programme INTERREG

V Rhin Supérieur et du Fonds européen de développement régional (FEDER) de

l’union européenne.

8. REFERENCES

Alfnes, E., & Martinsen, K.

(2006, July 25-28). Modeling and design of flow manufacturing systems for

SMEs [Paper presentation]. Proceedings of the 5th 3rd CIRP International

Seminar on Intelligent Computations in Manufacturing Engineering, Ischia,

Italy.

Amoako-Gyampah, K., &

Acquaah, M. (2008). Manufacturing Strategy, Competitive Strategy, and Firm

Performance: An Empirical Study in a Developing Economic Environment. International

Journal of Production Economics, 111(2), 575-92. https://doi.org/10.1016/j.ijpe.2007.02.030

Bard, J.F., & Feo T.A. (1989). Operations Sequencing in Discrete Parts

Manufacturing. Management Science, 35(2), 249-255. https://doi.org/10.1287/mnsc.35.2.249

Barth, M., & De Guio R. (1999). Industrial Implementation of Production Flow Analysis. In IRANI S.A.

(ed.) Handbook of Cellular Manufacturing

Systems, John Wiley & Sons., (pp. 497-527). https://doi.org/10.1002/9780470172476.ch16

Barth, M., De Guio R., & Zhou J. (1998,

August 9-12). A graph theoretic approach for the production

line formation problem. Proceeding of the 2nd

International Conference on Engineering Design and Automation, Maui, Hawaii.

Boctor,

F.F. (1991). A linear formulation of the machine-part cell formation problem. International Journal of Production Research, 29(2), 343–356. https://doi.org/10.1080/00207549108930075

Burbidge, J.L. (1989).

Production flow analysis for planning group technology. Journal of

Operations Management, 10(1), 5-27. https://doi.org/10.1016/0272-6963(91)90033-T

Card, S.K., Mackinlay, J.D.,

& Shneiderman, B. (1999). Readings in Information Visualization: Using

Vision to Think. San Francisco, California: Morgan-Kaufmann Publishers.

CHANEGRIH, T., & CREUSIER,

J. (2015). Le lean manufacturing dans l’industrie française : états des

lieux et implications pratiques. Revue Française De Gestion Industrielle,

34(4), 59–71. https://doi.org/10.53102/2015.34.04.831

Chi, E.H. (2000, October 9-10). Taxonomy of Visualization Techniques Using the Data State Reference

Model. Proceedings of the IEEE Symposium on Information

Visualization 2000. INFOVIS 2000, Salt Lake City, UT, USA. https://doi.org/10.1109/INFVIS.2000.885092

Damand, D., Gamoura, S., Barth, M., ‘Maturité du

système physique de production : modèle de diagnostic 4.0’, CIGI-Qualita21 :

Conférence Internationale Génie Industriel QUALITA- Grenoble, 5-7 mai 2021.

De Guio R., Barth, M. &

Zhou, J. (1996, July 9-12). Checking Algorithms for the Weighted Feedback

Arc Set problem with Order Constraints. Proceedings of the Symposium on

modelling, analysis and simulation: CESA'96 IMACS multiconference,

Computational engineering in systems applications, Lille, France.

De Guio, R., & Barth, M. (1999). Cell Formation Using Production Flow Analysis. In IRANI S.A. (ed.) Handbook of Cellular

Manufacturing Systems, John Wiley & Sons., (pp.

69-111). https://doi.org/10.1002/9780470172476.ch16

Deb, S.K. & Bhattacharyya,

B. (2002). Fuzzy decision support system for

manufacturing facilities layout planning. Decision Support Systems,

40(2), 305– 314. https://doi.org/10.1016/j.dss.2003.12.007

Frank, J. & Massey, J.R.

(1951). The Kolmogorov-Smirnov Test for Goodness of Fit. Journal of the

American Statistical Association, 46(253), 68-78. https://doi.org/10.1080/01621459.1951.10500769

Hicks,

C. (2004). A Genetic

Algorithm tool for designing manufacturing facilities in the capital goods

industry. International Journal of Production

Economics, 90(2), 199–211. https://doi.org/10.1016/S0925-5273(02)00467-X

Hollier, R.H. (1963). The layout

of Multi-Product Lines. International Journal of Production Research,

2(1), 47-57. https://doi.org/10.1080/00207546308947812

Huang, H. & Irani, S.A.

(2003, August 3-7). An enhanced systematic layout

planning process for high-variety low-volume (HVLV) manufacturing facilities. Proceedings of the

17th International Conference on Production Research, Blacksburg, Virginia.

Irani, S. A., Zhang, H., Zhou, J., Huang, H.,

Udai, T. K. & Subramanian, S. (2000). Production Flow Analysis and Simplification Toolkit (PFAST), International

Journal of Production Research, 38(8),

1855-1874. https://doi.org/10.1080/002075400188636

Kahn, A. B. (1962). Topological

sorting of large network. In: Communications of the ACM, 5(11), 558-562.https://doi.org/10.1145/368996.369025

Kaparthi, S., Suresh, N.C. &

Cerveny, R.P. (1993). An improved neural network leader algorithm for

part-machine grouping in group technology. European Journal of Operational

Research, 69(3), 342-356. https://doi.org/10.1016/0377-2217(93)90020-N

King, J.R. (1980).

Machine-component grouping in production flow analysis: an approach using a

rank order clustering algorithm. International Journal of Production

Research, 18(2),213–232. https://doi.org/10.1080/00207548008919662

Koren, Y., Hu J., & Weber T. (1998). Impact of Manufacturing System Configuration on

Performance. CIRP Annals, 47(1), 369-372. https://doi.org/10.1016/S0007-8506(07)62853-4

Kusiak, A. (1987). The

generalized group technology concept. International Journal of Production

Research, 25(4), 561–569. https://doi.org/10.1080/00207548708919861

Lee, D H., Kiritis, D., &

Xirouchakis, P. (2001). Search heuristics for operation sequencing in process

planning. International Journal of Production Research, 39(16), 3771-3788.

https://doi.org/10.1080/00207540110061922

Lee, D.H., Kiritsis, D., &

Xirouchakis, P. (2004). Iterative approach to operation selection and

sequencing in process planning. International Journal of Production Research.

42 (22), 4745-4766. https://doi.org/10.1080/00207540410001720412

Leone, G. & Rahn, R.D

(2002). Fundamentals of flow manufacturing. Flow publishing Inc. Boulder,

Colorado, USA.

Lyonnet, B., & Messaoudene, Z. (2012).

Relations entre les pratiques de management et le système lean opérationnel

d’entreprises françaises. Revue Française De Gestion Industrielle, 31(2),

63–82. https://doi.org/10.53102/2012.31.02.655

Mahesh, O. & Srinivasan, G. (2002)., Incremental cell formation considering alternative

machines. International Journal of Production

Research, 40 (14), 3291-3310. https://doi.org/10.1080/00207540210146189

Mayr, A.,

Weigelt, M., Kühl, A., Grimm, S., Erll, A., Potzel, M., & Franke, J.

(2018). Lean 4.0 - A conceptual conjunction of lean management and Industry

4.0. In Procedia CIRP, Volume 72 (pp. 622–628). Stockholm, Sweden. https://doi.org/10.1016/j.procir.2018.03.292

Muther, R. (1973). Systematic

Layout Planning. 2nd Edition, Cahners Books,

Boston.

Nicoletti B. (2013). Lean and

Automate Manufacturing and Logistics. In: Prabhu V., Taisch M., Kiritsis D.

(eds) Advances in Production Management Systems. Sustainable Production and

Service Supply Chains. APMS 2013. IFIP Advances in Information and

Communication Technology, vol 415. Springer, Berlin, Heidelberg. https://doi.org/10.1007/978-3-642-41263-9_34

Olhager, J. (2013). Evolution of

Operations Planning and Control: From Production to Supply Chains. International

Journal of Production Research, 51 (23–24), 6836–6843. https://doi.org/10.1080/00207543.2012.761363

Phillips, E.J. (1997). Manufacturing

Plant Layout: Fundamentals and Fine Points of Optimum Facility Design.

Dearborn, MI: Society of Manufacturing Engineers.

Raoot, A.D. & Rakshit, A. (1993). "A 'linguistic pattern' approach for

multiple criteria facility layout problems", International Journal of

Production Research, 31(1), 203-222. https://doi.org/10.1080/00207549308956721

Real, R., Pralus, M., Pillet,

M., & Guizzi, L. (2010). Une première étape vers le Lean dans les

entreprises de sous-traitance mécanique, retour sur 7 ans de pratique. Revue

Française De Gestion Industrielle, 29(1), 71–86. https://doi.org/10.53102/2010.29.01.619

Rouse, P. & Putterill, M. (2003). An integral framework for performance measurement. Management

Decision, 41(8), 791-805. https://doi.org/10.1108/00251740310496305

Sarker, B.R. & Xu, Y.

(2000). " Designing multi-product lines: job routing in cellular

manufacturing systems ", IIE Transactions. 32(3), 219-235. https://doi.org/10.1080/07408170008963894

Selim, H.M., Askin, R.G.,

Vakharia, A.J. (1998). "Cell formation in group technology: review,

evaluation and directions for future research", Computers &

Industrial Engineering, 34(1), 3-20. https://doi.org/10.1016/S0360-8352(97)00147-2

Singh, S.P & Sharma, R.R.K.

(2006). A review of different aproaches to the facility layout problem, The

International Journal of Advanced Manufacturing Technology, 30, 425-433. https://doi.org/10.1007/s00170-005-0087-9

Srinivasan, G., Narendran, T.T.

& Mahadevan, B. (1990). An assignment model for the part-families problem

in Group Technology. International Journal of Production Research,

28(1), 145–152. https://doi.org/10.1080/00207549008942689

Tompkins, J. A., White, J. A.,

Bozer, Y. A., & Tanchoco, J. M. A. (2010). Facilities planning. 4th Edition, John Wiley & Sons.

Yin, Y., & Yasuda, K.

(2006). Similarity coefficient methods applied to the

cell formation problem: A taxonomy and review. International Journal of

Production Economics, 101(2), 329–352. https://doi.org/10.1016/j.ijpe.2005.01.014

Zhou, J., & Irani S. A.

(2003). New flow diagramming scheme for mapping and

analysis of multi-product flows in facility. Journal of Integrated Design

and Process Science, 7(1), 25-58. https://content.iospress.com/articles/journal-of-integrated-design-and-process-science/jid7-1-03

Zhou J., Barth, M. & De Guio R. (1996). Quasi-source heuristic for the production line formation of

manufacturing system. IEEE International Conference on Systems, Man and

Cybernetics. Information Intelligence and Systems (Cat. No.96CH35929), 4, pp.

3009-3014. https://doi.org/10.1109/ICSMC.1996.561444.

9. BIOGRAPHIE

David

Damand : est maître de conférences (HC) à l'EM Strasbourg (Université

de Strasbourg, France) et chercheur au laboratoire HUMANIS. Il enseigne la

planification de la chaîne logistique. Ses travaux portent sur l'analyse

décisionnelle multicritères pour la planification de la chaîne logistique et la

méthodologie de conception d'entrepôts.

David

Damand : est maître de conférences (HC) à l'EM Strasbourg (Université

de Strasbourg, France) et chercheur au laboratoire HUMANIS. Il enseigne la

planification de la chaîne logistique. Ses travaux portent sur l'analyse

décisionnelle multicritères pour la planification de la chaîne logistique et la

méthodologie de conception d'entrepôts.

Marc

Barth : est maître de conférences habilité à diriger les recherches en

génie industriel à l'INSA de Strasbourg en France. Il est membre du laboratoire

de recherche HUMANIS de l'EM Strasbourg. Ses recherches et son enseignement

portent sur les applications de la planification et du contrôle de la

production, la théorie de la résolution de problèmes inventifs, l'application

des méthodes activity based costing et time driven activity based costing et la

conception des systèmes de production et des entrepôts.

Marc

Barth : est maître de conférences habilité à diriger les recherches en

génie industriel à l'INSA de Strasbourg en France. Il est membre du laboratoire

de recherche HUMANIS de l'EM Strasbourg. Ses recherches et son enseignement

portent sur les applications de la planification et du contrôle de la

production, la théorie de la résolution de problèmes inventifs, l'application

des méthodes activity based costing et time driven activity based costing et la

conception des systèmes de production et des entrepôts.

Abdehlatif

Dhkil : est professeur associé en génie industriel à l’Ecole de

Technologie Supérieur - Département de génie de la production automatisée (Université

du Québec à Montreal, Canada) et chercheur au LIPPS (Laboratoire d’Ingénierie

des Produits, Procédés et Systèmes). Ses recherches portent sur la conception

de systèmes de production et la représentation de carte cognitives pour

l’analyse.

Abdehlatif

Dhkil : est professeur associé en génie industriel à l’Ecole de

Technologie Supérieur - Département de génie de la production automatisée (Université

du Québec à Montreal, Canada) et chercheur au LIPPS (Laboratoire d’Ingénierie

des Produits, Procédés et Systèmes). Ses recherches portent sur la conception

de systèmes de production et la représentation de carte cognitives pour

l’analyse.